OEM10 Ведущий покупатель дополнительных абразивов

Когда речь заходит о OEM10, многие сразу думают о стандартных закупках шлифовальных кругов или алмазных дисков. Но в реальности этот клиент — совсем другая история. Я лет восемь работаю с дополнительными абразивами, и тут важно не столько предложить 'что-то подешевле', а понять, какие именно нестандартные решения им нужны для специфичных линий обработки. Часто ошибаются те, кто пытается впихнуть им типовой каталог — они просто не смотрят. У них своя логика, и если её уловить, можно выйти на долгосрочные поставки, которые другим кажутся случайными.

Что скрывается за запросом на дополнительные абразивы

Поначалу мы тоже думали, что OEM10 ищет просто замену текущим расходникам. Но когда проанализировали их заказы за последние три года, стало ясно: они часто берут шлифовальные головки нестандартной формы, например, с углом наклона зерна под 15 градусов — такие редко кто держит в stock. Видимо, у них есть оборудование, которое требует точной калибровки абразива по контуру. Мы как-то попробовали предложить универсальный вариант — отказали сразу, сказали, что биение появляется на высоких оборотах.

Ещё интересный момент: они периодически запрашивают абразивы с разной твёрдостью связки в одном изделии. Скажем, мягкая основа по краям и жёсткая в центре. Для массового производства это нетипично — слишком дорогая настройка. Но у OEM10, похоже, идёт работа с материалами разной плотности в рамках одной детали. Мы однажды сделали пробную партию таких дисков через ООО Цюаньчжоу Дельжуй Каменные Инструменты — их техотдел тогда отметил, что наш подход к исследованию связок близок к их требованиям.

Кстати, о связках. Мы долго не могли понять, почему они так придираются к равномерности распределения алмазного порошка. Пока не столкнулись с тем, что при фрезеровке гранита с кварцевыми прожилками у них случался перегрев кромки. Оказалось, их процесс требует, чтобы абразив 'работал' одинаково по всей поверхности, даже если структура камня неоднородна. Это как раз та область, где ООО Дельжуй Каменное Оборудование имеет серьёзный опыт — их лаборатория как раз занимается подбором композитных материалов под такие случаи.

Практические сложности в подборе решений

В прошлом году мы пробовали адаптировать для них абразивы на керамической связке — в теории это давало лучшую термостойкость. Но на тестах выяснилось, что при влажной резке мрамора керамика даёт микротрещины по краям реза. Пришлось срочно переключаться на гибридные варианты с металлической основой. OEM10 тогда ждали результат за неделю, а мы провозились почти месяц, подбирая пропорции меди и олова в сплаве.

Тут важно отметить, что их технологи не просто принимают или отвергают образцы — они дают детальные комментарии по износу в разных зонах диска. Например, указали, что по внешнему диаметру стираемость на 20% выше, чем в центре. Для нас это стало открытием — мы раньше не учитывали неравномерность нагрузки при фигурной резке. Пришлось дорабатывать геометрию напыления.

Ещё один болезненный момент — логистика. Они могут запросить срочную партию в 50 штук нестандартных дисков, а производство таких объёмов требует времени. Мы как-то сорвали сроки на 10 дней, потому что наш основной цех был загружен серийным заказом. После этого начали держать для них полуфабрикаты на складе в Подмосковье, но это, конечно, дополнительные издержки. Хотя, если честно, без такого подхода с ними бы не удалось удержаться на потоке.

Связь с оборудованием и влияние на результат

Мы постепенно поняли, что их требования к абразивам сильно зависят от моделей станков, которые они используют. Например, на линиях с ЧПУ от ООО Дельжуй Каменное Оборудование нужны диски с меньшим вылетом — потому что там жёстче крепление шпинделя. А на старых итальянских машинах, наоборот, требуется компенсация вибрации за счёт гибкой основы. Это знание пришло не сразу — сначала мы несколько месяцев гадали, почему одни и те же диски на разных участках дают разную точность.

Интересно, что они сами не всегда чётко формулируют технические требования. Как-то раз прислали запрос на 'абразивы для сложного профиля' без конкретики. Мы сделали три варианта — с разной зернистостью по секторам. Они протестировали и взяли тот, где было самое мелкое зерно на внешнем контуре. Позже выяснилось, что они обрабатывают полированные плиты с рельефным краем, и малейшие царапины от крупного зерна для них критичны.

Кстати, о зернистости. Мы однажды ошиблись, поставив им алмазные диски с европейской маркировкой зерна — оказалось, у них калибровка по своему внутреннему стандарту. Пришлось пересчитывать все параметры под их систему контроля. Теперь всегда уточняем, по какой шкале они измеряют — это сэкономило кучу времени на согласованиях.

Взаимодействие с производителями и поставщиками

С ООО Цюаньчжоу Дельжуй Каменные Инструменты мы сотрудничаем не первый год, и их подход к дополнительным абразивам мне импонирует. Они не пытаются продать то, что есть, а реально изучают потребности клиента. Помню, как их инженер приезжал к нам на производство, смотрел, как мы тестируем образцы на износ — и потом совместно разработали модификацию связки для абразивов под высокие обороты.

Но есть и сложности. Например, они не всегда могут быстро адаптировать производство под мелкосерийные заказы — их линии в основном заточены под крупные партии. Мы как-то ждали экспериментальную партию дисков почти два месяца, потому что нужно было перенастраивать пресс-формы. Для OEM10 такие delays иногда неприемлемы — у них свои графики с клиентами.

При этом их лаборатория на chinastonemachine.ru даёт очень точные рекомендации по составу абразивов. Мы несколько раз сверяли наши расчёты с их тестами — совпадение было на 90%. Это дорогого стоит, особенно когда работаешь с такими требовательными заказчиками, как OEM10. Хотя, честно говоря, их протоколы испытаний иногда слишком детализированы — мы тратим дни на подготовку отчётов по каждому параметру.

Перспективы и выводы

Сейчас мы постепенно приходим к тому, что для OEM10 нужно создавать индивидуальные карты абразивов под каждый тип их задач. Это не просто продажа дисков или головок — это скорее техподдержка с элементами R&D. Мы даже начали вести базу данных по их заказам, где отмечаем, какие материалы они обрабатывают, с какими скоростями, какие дефекты возникают. Со временем это начало давать результаты — теперь мы можем прогнозировать, какие абразивы им понадобятся в следующем месяце.

Конечно, такая работа не всегда окупается в краткосрочной перспективе. Иногда мы тратим на разработку образцов больше, чем получаем с первого заказа. Но если рассматривать OEM10 как стратегического партнёра, то это оправдано — они стабильно расширяют перечень дополнительных абразивов, и объёмы растут пусть не резко, но прогнозируемо.

В итоге могу сказать, что ключ к работе с такими покупателями — не в стандартных предложениях, а в готовности глубоко вникать в их технологические процессы. И здесь сотрудничество с профильными производителями, как ООО Дельжуй Каменное Оборудование, которое уже более 20 лет в индустрии, действительно помогает — их опыт позволяет избежать многих ошибок, которые мы бы наделали, действуя вслепую. Хотя нет, 'вслепую' — это не про них. Скорее, без их поддержки мы бы потратили вдвое больше времени на подбор решений для OEM10.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

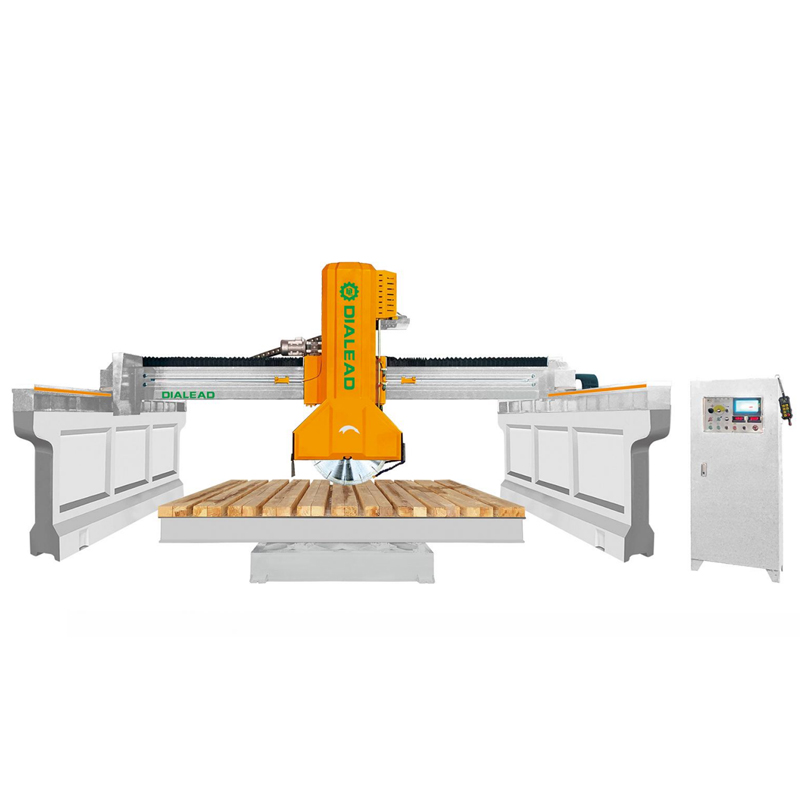

450 ММ 5-ОСЕВОЙ СТАНОК ДЛЯ РЕЗКИ МОСТОВ С ЧПУ

450 ММ 5-ОСЕВОЙ СТАНОК ДЛЯ РЕЗКИ МОСТОВ С ЧПУ -

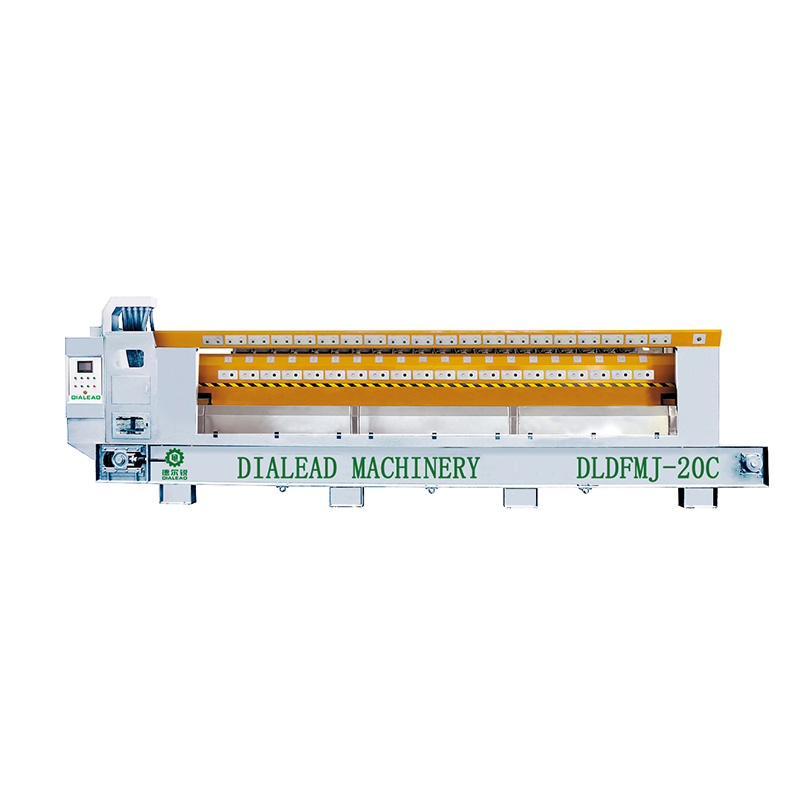

Многоголовочный станок для калибровки камней

Многоголовочный станок для калибровки камней -

3-осевой центр обработки камня с ЧПУ для изготовления столешниц с ATC

3-осевой центр обработки камня с ЧПУ для изготовления столешниц с ATC -

7 Ось робот камень фрезерный станок

7 Ось робот камень фрезерный станок -

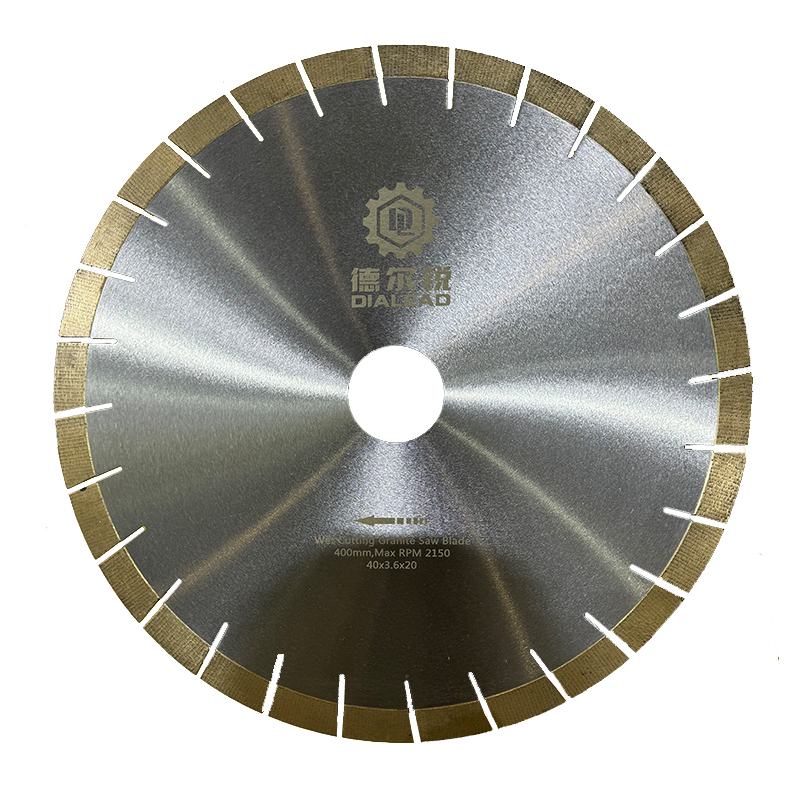

Алмазный отрезной диск с сегментом ARIX для твердого граната, габбро, диабаза

Алмазный отрезной диск с сегментом ARIX для твердого граната, габбро, диабаза -

Высокоточное оборудование для обработки камня: мрамора, гранита, кварца

Высокоточное оборудование для обработки камня: мрамора, гранита, кварца -

Тип защиты окружающей среды водяная завеса пылесборник

Тип защиты окружающей среды водяная завеса пылесборник -

Портальный тип автоматического полировального станка с ATC

Портальный тип автоматического полировального станка с ATC -

Средний мостовой отрезной станок

Средний мостовой отрезной станок -

Мостовой тип автоматического полировального станка с ATC

Мостовой тип автоматического полировального станка с ATC -

Фрезерный станок с ЧПУ для больших колонн

Фрезерный станок с ЧПУ для больших колонн -

Фрезерный станок с ЧПУ с одной поворотной головкой

Фрезерный станок с ЧПУ с одной поворотной головкой

Связанный поиск

Связанный поиск- Лучшие покупатели оборудования для обработки камня из Китая

- Установки для сегментов дисковых пил по граниту

- Основные страны-покупатели для OEM дисков для керамогранита

- Основные покупатели OEM алмазных дисков для резки камня

- Диски для резки камня оптом

- Лучшие покупатели черепаха алмазный гибкий диск из Китая

- Основные покупатели сегментов из гранита OEM

- Лучшие покупатели Алмазные гибкие шлифовальные черепашки из Китая

- Основные страны-покупатели алмазных канатов OEM для гранита

- станок для природный камней