OEM мрамор полировки абразивов основных покупателей

Когда слышишь про OEM мрамор полировки абразивов, многие сразу думают о стандартных алмазных гибких шлифовальных кругах — но тут же всплывает нюанс: основные покупатели редко берут готовое, они хотят калибровку под свой тип мрамора. Мы в ООО Цюаньчжоу Дельжуй Каменные Инструменты через сайт https://www.chinastonemachine.ru часто сталкиваемся с запросами, где клиенты путают однородность зерна с универсальностью, а потом удивляются, почему на светлом каррарском мраморе остаются микроцарапины.

Понимание потребностей OEM-заказчиков

Основные покупатели — это не просто те, кто закупает оптом. Чаще всего это производители шлифовального оборудования или крупные строительные холдинги, которым нужны абразивы, интегрированные в их технологические цепочки. Например, один из наших долгосрочных партнёров из Турции изначально требовал ?просто жёсткие диски?, но после тестов на кристаллическом мраморе выяснилось, что стандартная связка не держит нагрузку при влажной полировке.

Здесь важно не просто продать, а провести диагностику: какой мрамор преобладает у клиента, используется ли вода, какая скорость шлифмашины. Мы как-то отгрузили партию с мелкозернистым наполнителем для калькуттского мрамора, а оказалось, у заказчика преобладает травертин — пришлось срочно менять формулу связки, чтобы избежать ?засаливания? пор.

Кстати, на сайте https://www.chinastonemachine.ru мы специально не публикуем готовые OEM-каталоги — вместо этого размещаем технические отчёты по испытаниям. Это отсеивает случайных покупателей и привлекает тех, кто действительно разбирается в нюансах.

Ошибки в подборе абразивных компонентов

Частая ошибка — экономия на оксиде церия для финишных этапов. Некоторые поставщики заменяют его на более дешёвые оксиды алюминия, но для мрамора с высоким глянцем это смерть: после трёх месяцев эксплуатации поверхность мутнеет. Мы в ООО Дельжуй Каменное Оборудование как-то провели сравнительный тест — разница в стойкости покрытия достигала 40%.

Ещё один момент — плотность наполнителя. Для тёмного мрамора типа Nero Marquina мы рекомендуем снижать концентрацию крупных зёрен, иначе неизбежны чёрные точки от вырванных кристаллов. Но не все клиенты это воспринимают, пока не увидят контрольный образец с дефектами.

Интересно, что даже крупные покупатели иногда не учитывают температурный режим. При сухой полировке перегрев выше 90°C приводит к ?запеканию? связки — потом абразив крошится неравномерно. Пришлось разработать для одного немецкого завода спецсерию с термостабилизаторами.

Технологические тонкости полировки мрамора

Говоря про полировку, многие упускают этап калибровки. Без выравнивания поверхности даже идеальный абразив даёт волны — мы настаиваем на использовании стартовых алмазных гибких кругов с зернистостью 50-100, хотя некоторые экономят и начинают сразу со 150. Результат? Через полгода полы в торговом центре приходится перешлифовывать.

Влажность — отдельная тема. Для средиземноморского мрамора с высоким водопоглощением мы добавляем в связку гидрофобные присадки, иначе в условиях влажного клиента абразив ?закисает?. Как-то пришлось полностью заменить партию для греческого заказчика — их технолог не учёл близость к морю.

Скорость вращения — кажется мелочью, но именно здесь кроются основные проблемы. При оборотах выше 2500 об/мин для мелкозернистых абразивов происходит ?закрытие? пор мрамора — временный блеск, но через месяц поверхность тускнеет. Мы всегда просим клиентов тестировать на разных режимах.

Практические кейсы из опыта DELJUI

В 2021 году к нам обратился российский производитель с жалобой на быстрый износ абразивов для уральского мрамора. Оказалось, проблема не в материалах, а в технологии сушки — клиент использовал инфракрасные камеры, пересушивавшие связку. После корректировки температурного графика стойкость увеличилась на 70%.

Ещё запомнился случай с итальянским партнёром: они жаловались на ?полосы? после полировки. Дело было в неоднородной плотности прессовки абразивных сегментов — пришлось пересмотреть всю систему контроля на производстве. Теперь мы используем выборочное взвешивание каждого десятого диска.

Кстати, наш сайт https://www.chinastonemachine.ru родился именно из таких ситуаций — сначала это была просто площадка для технических консультаций, а сейчас через него идёт 60% OEM-запросов. Особенно полезным оказался раздел с видео-отчётами по испытаниям на разных типах мрамора.

Эволюция требований покупателей

За 20 лет работы заметил, как изменились запросы: если раньше главным был ценник, то сейчас на первом месте экологичность связующих материалов. Особенно в ЕС — там уже отказываются от фенольных смол, переходя на водные дисперсии. Наше ООО Дельжуй Каменное Оборудование потратило два года на разработку биоразлагаемой связки, и сейчас это стало ключевым аргументом для скандинавских клиентов.

Другой тренд — гибридные абразивы. Недавно французский заказчик просил совместить алмазное зерно с оксидом церия в одной матрице для трёхстадийной полировки. Получилось, но пришлось полностью менять систему охлаждения при прессовке.

Интересно, что даже кризис 2022 года повлиял на предпочтения: покупатели стали чаще запрашивать ремонтопригодные абразивные блоки вместо одноразовых. Пришлось разрабатывать разборные конструкции с заменяемыми сегментами — оказалось, это ещё и снижает логистические расходы.

Перспективы развития OEM-направления

Сейчас вижу смещение в сторону цифровизации: умные абразивы с чипами для отслеживания износа покажутся фантастикой, но первые прототипы уже тестируем. Правда, стоимость пока неподъёмная для массового рынка.

Ещё одно направление — адаптация под роботизированные комплексы. Стандартные абразивы не подходят для манипуляторов с изменяемым углом атаки — нужна другая геометрия сегментов. Здесь мы сотрудничаем с корейскими инженерами, используя наш опыт в обработке мрамора.

Главный вывод за эти годы: OEM мрамор полировки абразивов — это не про стандартизацию, а про умение слушать покупателя. Именно поэтому мы в DELJUI сохраняем отдел кастомизации, хотя многие конкуренты перешли на конвейерное производство. Как показывает практика, именно гибкость определяет лояльность основных покупателей в долгосрочной перспективе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

3 Осевой двухголовочный фрезерный станок с ЧПУ

3 Осевой двухголовочный фрезерный станок с ЧПУ -

7 Ось робот камень фрезерный станок

7 Ось робот камень фрезерный станок -

Портальный тип 12 голов Автоматический полировальный станок

Портальный тип 12 голов Автоматический полировальный станок -

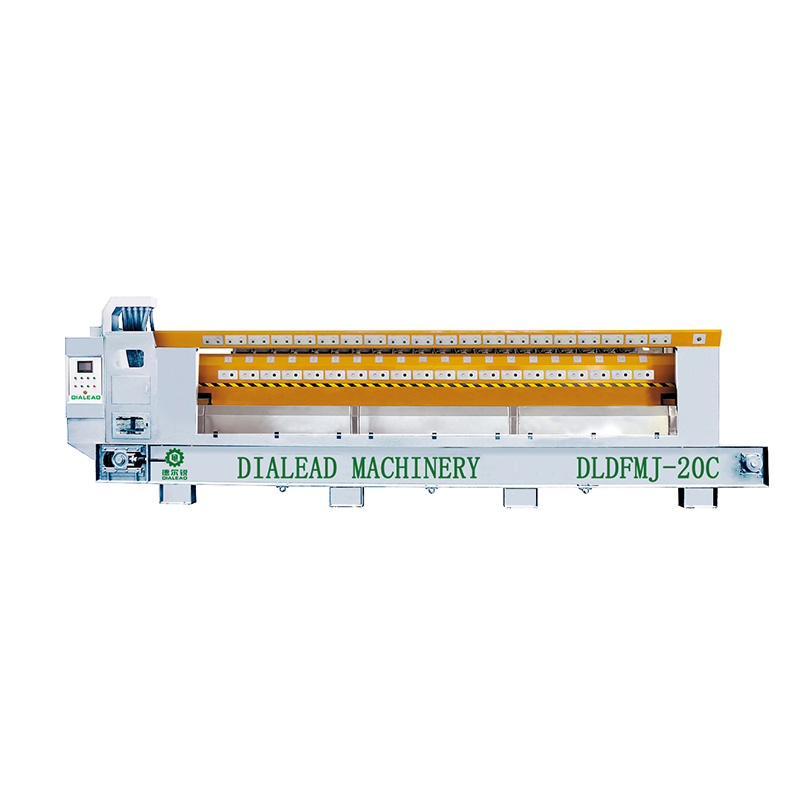

Многоголовочный станок для калибровки камней

Многоголовочный станок для калибровки камней -

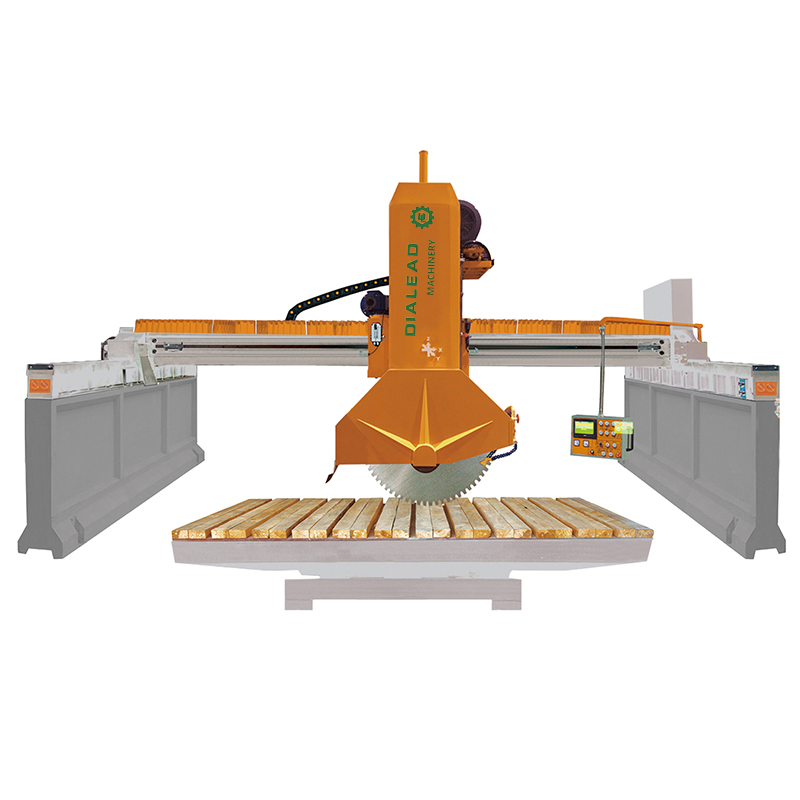

Средний мостовой отрезной станок

Средний мостовой отрезной станок -

3 Осевой одностоечный фрезерный станок с ЧПУ

3 Осевой одностоечный фрезерный станок с ЧПУ -

Портальный тип автоматического полировального станка с ATC

Портальный тип автоматического полировального станка с ATC -

Однодисковый станок для резки блоков среднего размера для каменных конструкций и строительных проектов

Однодисковый станок для резки блоков среднего размера для каменных конструкций и строительных проектов -

Проволочно-пильный станок с ЧПУ

Проволочно-пильный станок с ЧПУ -

Ручной полировальный станок – пневматический

Ручной полировальный станок – пневматический -

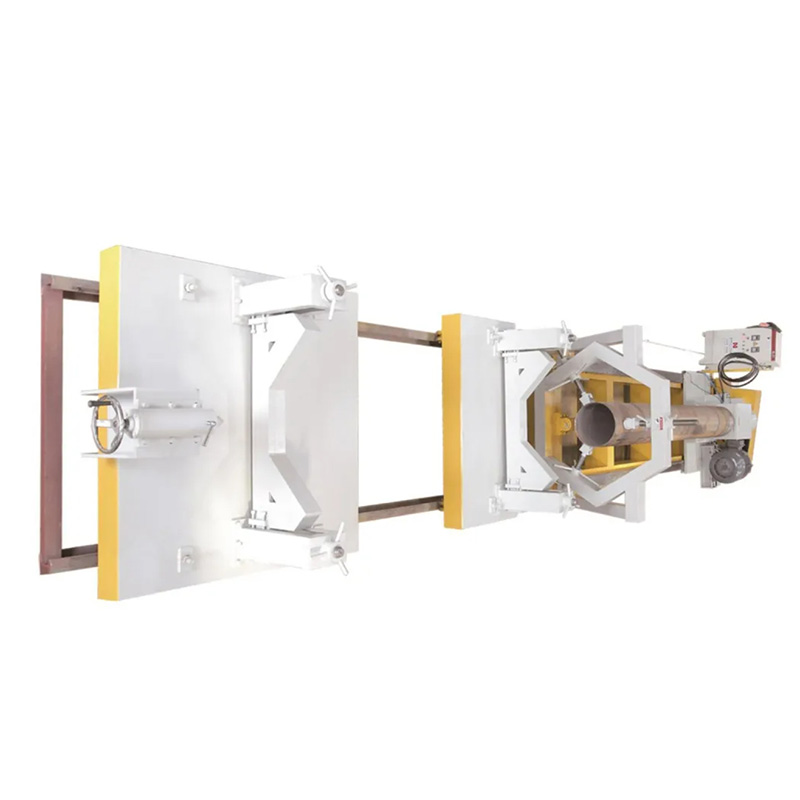

Однорукая машина для резки блоков (гидравлический четырехстоечный

Однорукая машина для резки блоков (гидравлический четырехстоечный -

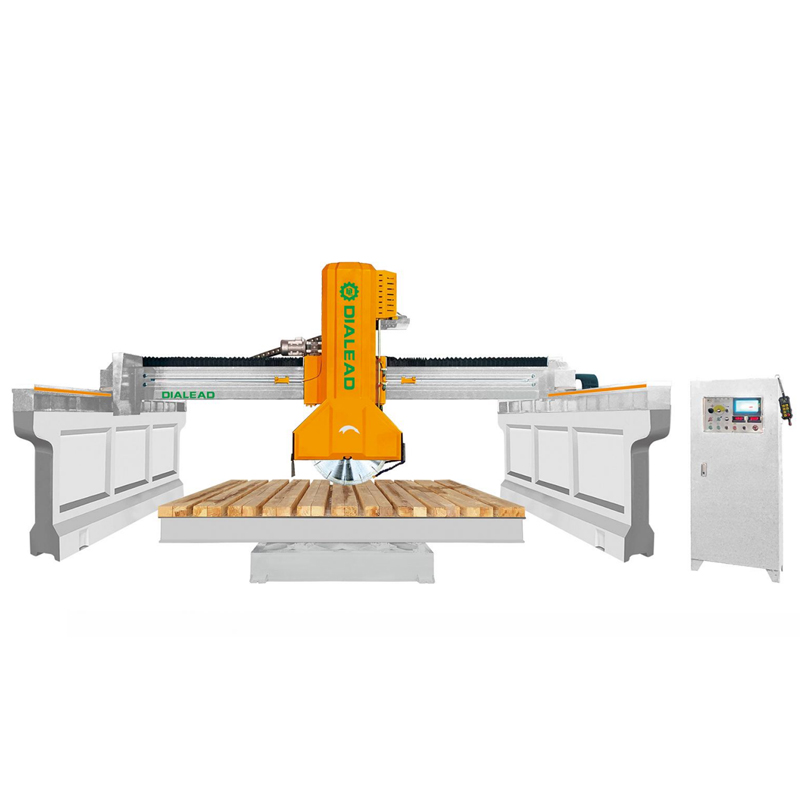

450 ММ 5-ОСЕВОЙ СТАНОК ДЛЯ РЕЗКИ МОСТОВ С ЧПУ

450 ММ 5-ОСЕВОЙ СТАНОК ДЛЯ РЕЗКИ МОСТОВ С ЧПУ

Связанный поиск

Связанный поиск- OEM заказ Гранитные абразивы

- Крупнейшие покупатели оборудования для изготовления памятников из камня OEM цены

- гравировальный станок для камня оптом цена

- Основные страны-покупатели для OEM фрезерных станков по камню

- Оптовые алмазные лезвия для мрамора

- Ведущая страна по закупке фрезерных станков с ЧПУ для обработки камня

- Ведущие машины для обработки камня

- станки по граниту

- Купить Гранитные абразивы из Китая

- Ведущая страна по производству гранитного шлифовального порошка