Топ стран-покупателей фрезерных станков для камня из Китая

Когда говорят про импорт китайских фрезеров для камня, сразу представляют Россию или Индию – но за 12 лет работы в Quanzhou Deljuy Stone Tools Equipment я видел, как карта покупателей менялась до неузнаваемости. Сейчас в тройке лидеров вообще нет европейских стран, хотя многие до сих пор уверены, что Германия или Италия активно закупают – на деле их доля упала ниже 3% из-за локальных производителей.

Кто реально покупает и почему

В 2023 году наш завод отгрузил 47 линий фрезерных станков в Турцию – они обогнали даже традиционных лидеров из ЮВА. Причина не только в цене (хотя наши 5-осевые модели в 2.5 раза дешевле итальянских), а в адаптации под мрамор с высоким содержанием кварца. Турецкие карьеры дают камень с абразивностью до 6.5 по шкале Мооса, и мы переделали шпиндели специально для их условий.

Вьетнам – второй по объему, но здесь другая история. Их мастерские берут базовые 3-осевые станки с ЧПУ, но требуют возможность апгрейда до 5 осей 'потом'. Мы сделали модульную конструкцию, хотя изначально сомневались – в 2019 году попробовали ставить готовые 5-осевые системы, но вьетнамские операторы жаловались на сложность калибровки. Пришлось вернуться к ступенчатой системе.

Самое неожиданное – рост поставок в Саудовскую Аравию. Не те пробные партии, как в 2018-м, а серийные заказы на 20+ машин для обработки гранитных фасадов. Их инженеры приезжали тестировать защиту от песка – сначала скептически относились к китайским решениям, но после тестов в пустынных условиях под Эр-Риядом подписали контракт на 3 года.

Ошибки, которые мы совершали с разными рынками

В 2016 году пытались выйти на бразильский рынок с теми же станками, что шли в Россию – провал. Не учли влажность в 80-90%, которая убивала сервоприводы за 4 месяца. Пришлось полностью пересмотреть систему защиты электроники, добавить дополнительные контуры осушения. Сейчас Бразилия в топ-5, но путь занял почти 3 года.

С Индией другая проблема – там ценят не столько надежность, сколько ремонтопригодность 'на коленке'. Наши инженеры сначала делали максимально закрытые конструкции, пока не получили партию возвратов из Мумбаи. Оказалось, местные техники просто не могли быстро поменять подшипники шпинделя без разборки половины машины. Перепроектировали узлы крепления – теперь доступ к ключевым компонентам занимает 15 минут вместо 2 часов.

Самое сложное – работать с иранскими компаниями. Не из-за санкций (у нас все сертификаты в порядке), а из-за специфики платежей. Дважды были случаи, когда станки уже отгружены в порт, а перевод зависал на 2-3 месяца. Сейчас работаем только по 100% предоплате через третьи страны, хотя теряем часть клиентов.

Технические нюансы под разные регионы

Для Ближнего Востока пришлось разработать систему охлаждения с двойным контуром – обычная вода в 45-градусную жару просто не справлялась. Испытали 7 прототипов в ОАЭ, пока не добились стабильной работы при +50°C. Интересно, что это решение потом пригодилось и для юга США – в Техасе похожие условия.

В Малайзии и Индонезии столкнулись с проблемой внезапных скачков напряжения. Стандартные стабилизаторы не успевали срабатывать – пришлось сотрудничать с местными электриками, чтобы создать гибридную систему защиты. Теперь это базовая опция для всех поставок в ЮВА.

Для российских регионов типа Сибири или Урала важнее оказалась не морозостойкость (цеха-то отапливаемые), а работа при перепадах влажности. От +25°C и 30% влажности зимой до +35°C и 80% летом – такие циклы разрушали направляющие быстрее, чем в стабильном климате. Применили специальное покрытие по технологии, которую изначально разрабатывали для вьетнамских клиентов.

Как изменились требования за 5 лет

Раньше главным был вопрос 'сколько стоит', сейчас – 'какая будет стоимость владения через 5 лет'. Покупатели из ОАЭ, например, считают каждый дирхам на электроэнергию – поэтому мы перешли на двигатели с КПД 94% вместо стандартных 87%. Дороже на старте, но окупаемость 14 месяцев.

Требования к точности выросли в разы – если в 2018 году допуск ±0.1 мм всех устраивал, то сейчас запрашивают ±0.02 мм для работы с керамогранитом. Пришлось полностью менять систему калибровки encoders, использовать лазерные интерферометры на производстве.

Самый большой сдвиг – в автоматизации. Даже небольшие мастерские в Таиланде теперь хотят не просто станок, а готовую ячейку с роботом-загрузчиком. Мы сотрудничаем с местными интеграторами, потому что сами не успеваем за всеми локальными требованиями по безопасности.

Перспективы и тренды

Вижу растущий спрос из Африки – пока не в топах, но Нигерия и Гана уже закупают пробные партии. Правда, там сложности с обучением – приходится проводить 3-недельные курсы на месте вместо стандартных 5 дней.

Интересно наблюдать за Вьетнамом – они начинают реэкспортировать наши станки в Камбоджу и Лаос, дорабатывая их под местные стандарты. Мы сейчас думаем над созданием официальной программы для таких 'вторичных' рынков.

В Турции появился запрос на гибридные решения – фрезерование + гидроабразивная резка в одной машине. Сделали 2 прототипа, но пока не уверены в массовом спросе – оборудование получается на 40% дороже, а производительность растет только на 15-20%.

Через сайт https://www.chinastonemachine.ru мы сейчас отслеживаем запросы из новых стран – последние полгода видим активность из Колумбии и Перу. Возможно, следующая волна роста придется на Латинскую Америку, хотя там пока сильно влияние бразильских производителей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Портальный тип автоматического полировального станка с ATC

Портальный тип автоматического полировального станка с ATC -

Станок для распиловки проволоки с ЧПУ

Станок для распиловки проволоки с ЧПУ -

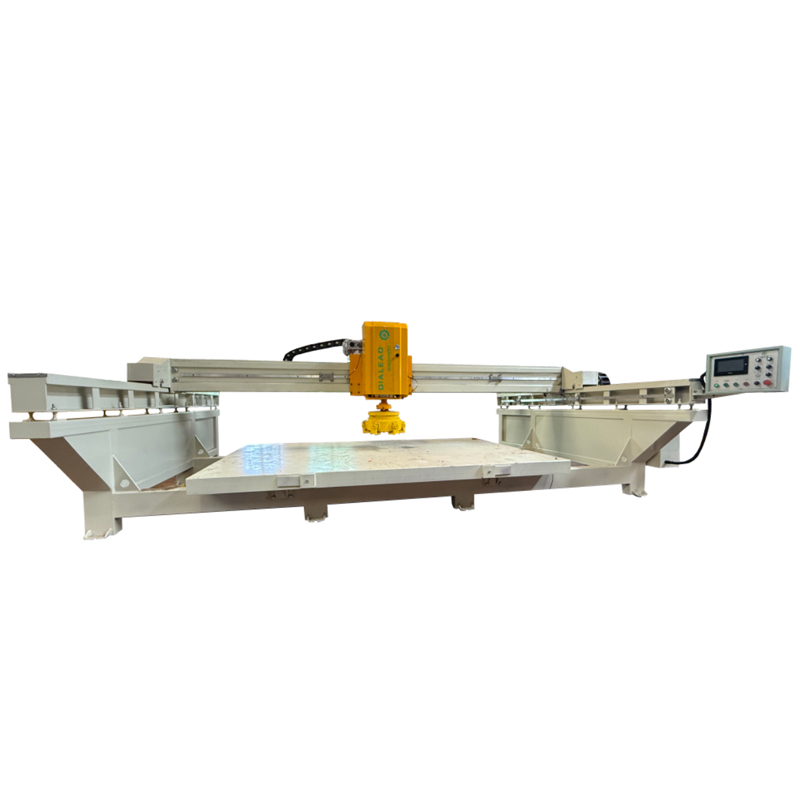

Моноблочный мостовой станок для резки гранита, мрамора и кварца для цехов по изготовлению столешниц

Моноблочный мостовой станок для резки гранита, мрамора и кварца для цехов по изготовлению столешниц -

4-осевой вращающийся станок для резьбы по камню с ЧПУ, гравировальный станок для колонн Dragon Column

4-осевой вращающийся станок для резьбы по камню с ЧПУ, гравировальный станок для колонн Dragon Column -

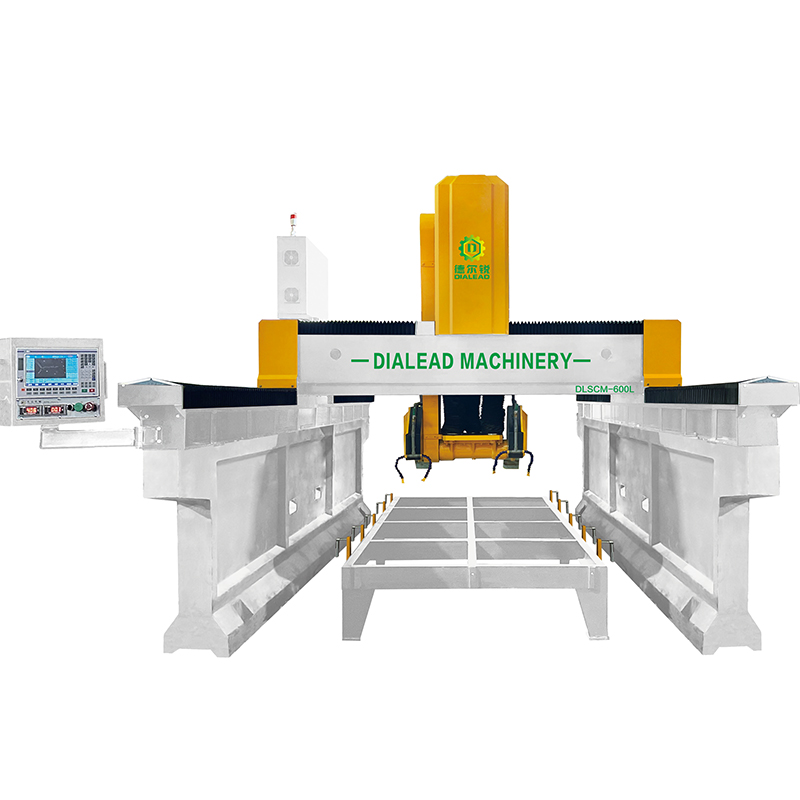

5-ОСЕВОЙ ФРЕЗЕРНЫЙ СТАНОК С ЧПУ ДЛЯ КАМНЯ

5-ОСЕВОЙ ФРЕЗЕРНЫЙ СТАНОК С ЧПУ ДЛЯ КАМНЯ -

Ручной полировальный станок – пневматический

Ручной полировальный станок – пневматический -

3 Осевой одностоечный фрезерный станок с ЧПУ

3 Осевой одностоечный фрезерный станок с ЧПУ -

Ручной полировальный станок

Ручной полировальный станок -

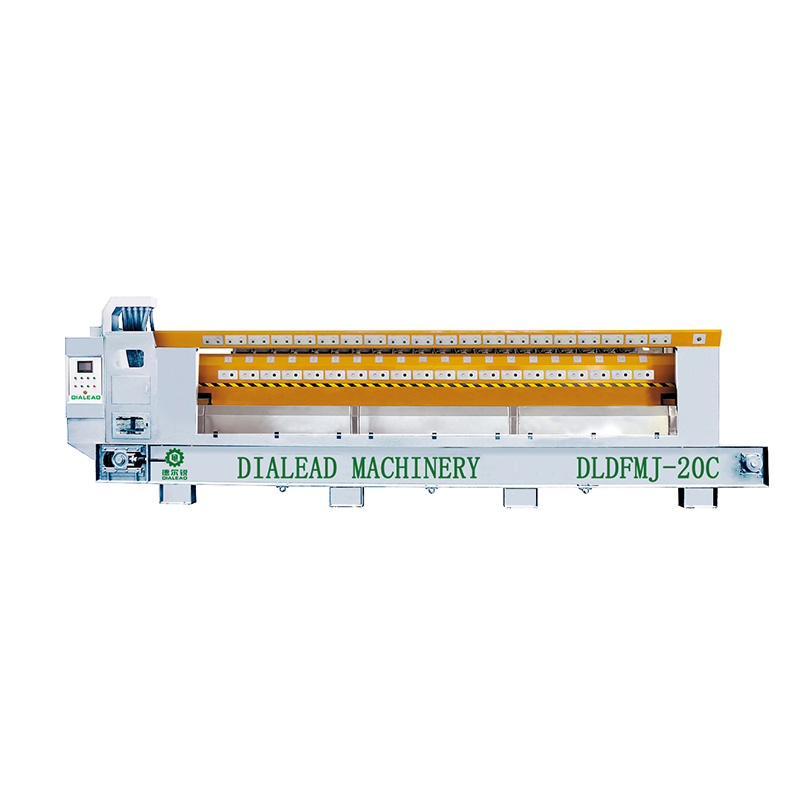

Автоматическая машина поверхности Lichi

Автоматическая машина поверхности Lichi -

Станок для обработки каменных профилей с ЧПУ мостового типа

Станок для обработки каменных профилей с ЧПУ мостового типа -

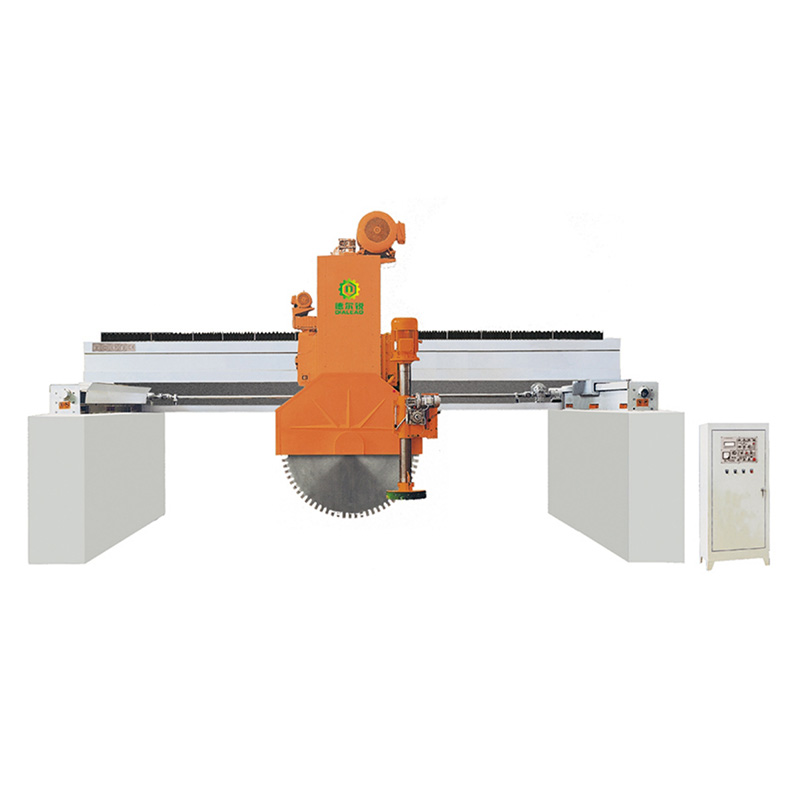

Ручной камнерез

Ручной камнерез -

Автоматическая полировальная машина с одной головкой интегрированного типа

Автоматическая полировальная машина с одной головкой интегрированного типа

Связанный поиск

Связанный поиск- купить гранитный абразив

- Ведущие китайские поставщики алмазный канат для резки камня

- Камень резки машина цена завода

- Завод по производству алмазных гибких абразивных дисков Tortoise

- OEM алмазные ломтики для мрамора

- алмазные сегменты из китая

- Ведущие покупатели алмазного каната у производителей в Китае

- OEM ручной полировальный станок

- Заводы по производству станков для обработки мрамора

- Ведущий покупатель OEM каменных шлифовальных инструментов