Основные страны-покупатели для OEM мрамора обработки машин

Когда говорят про OEM поставки станков для обработки мрамора, все сразу думают про Европу или США, но реальность куда интереснее — например, в Турции покупают не просто машины, а именно кастомизированные решения под местный мрамор, который слишком мягкий для стандартных европейских линеек.

География спроса: неочевидные лидеры

Если брать статистику по нашим контрактам через ООО Цюаньчжоу Дельжуй Каменные Инструменты, то Саудовская Аравия стабильно берёт 23% объёма — но не те огромные полировальные станки, а компактные ЧПУ для резки ажурных плит. Их мечети требуют сложных орнаментов, а китайские OEM-производители как раз научились делать шпиндели с точностью до 0,1 мм без удорожания.

Иран — вот кого многие упускают. У них своя специфика: санкции вынудили местных заводов заказывать у нас машины с ?упрощённой электроникой?, но зато с усиленными порталами. Как-то отгрузили партию фрезеровочных станков без Siemens контроллеров — поставили Taiwanese аналоги, и клиент был благодарен, что мы не стали навязывать ?премиум? комплектацию.

Египет растёт неожиданно быстро. В 2022 году казалось, что их рынок насыщен, но потом местные цеха стали переходить с ручной обработки на полуавтоматы — и тут наше OEM оборудование для мрамора с регулируемой скоростью подачи оказалось востребовано. Правда, пришлось дорабатывать системы охлаждения под песчаные бури.

Подводные камни локализации

С Индией работали три года, пока не поняли: их покупатели хотят не просто станок, а ?гибрид? для мрамора и гранита одновременно. Пришлось перепроектировать систему подачи воды — в штате Раджастхан вода жёсткая, и стандартные форсунки забивались за неделю. Сделали съёмные фильтры, хотя изначально это казалось лишней затратой.

В ОАЭ другая проблема — влажность. Отправили пять многорезцовых станков в Дубай, и через месяц клиенты жаловались на окисление направляющих. Разобрались: в цехах нет кондиционирования, хотя снаружи сухо. Теперь для Ближнего Востока всегда предлагаем опцию с нержавеющими компонентами — даже если клиент сначала отказывается.

А вот в Италии наш OEM для мраморных линий сначала провалился. Местные производители доверяют только своим брендам вроде Breton. Но когда показали, как наш станок режет камень толщиной 2 см без сколов — подписали контракт на мелкосерийную сборку для региональных мастерских. Секрет был в комбинации алмазных дисков и системы стабилизации вибрации, которую скопировали с японских моделей, но удешевили.

Технические нюансы под разные рынки

Для России, например, критична морозоустойчивость гидравлики. Один раз поставили в Екатеринбург станки с обычным маслом — зимой поршни заклинило. Теперь все машины для СНГ идут с синтетической жидкостью и подогревом баков. Дороже, но надёжнее.

В Бразилии же другая беда — перепады напряжения. Сгорело три контроллера в Рио-де-Жанейро, пока не начали ставить стабилизаторы на 110 В. Интересно, что местные инженеры сами предложили доработать схему — теперь используем их решение для всех поставок в Южную Америку.

С Вьетнамом работаем точечно: их небольшие цеха берут мини-станки с ручной подачей, но требуют точности как у промышленных моделей. Пришлось разработать компактный ЧПУ-блок без лишних функций — только базовые операции, зато в два раза дешевле.

Кейсы успехов и провалов

Самым неожиданным провалом стал заказ из Греции. Думали, раз у них исторически развита обработка мрамора, оценят нашу новую модель с лазерным позиционированием. Но оказалось, их мастера предпочитают визуальный контроль — лазерные метки они просто игнорировали как ?ненужную сложность?. Пришлось возвращаться к механическим упорам.

А в Катаре, наоборот, удивили — взяли на тест самый дорогой фрезерный комплекс для 3D-рельефов, хотя изначально просили просто пильный станок. Как выяснилось, у них бум на индивидуальные отделки вилл, и ручная работа стала невыгодной. Теперь они наш крупнейший клиент в Персидском заливе.

Польский опыт показал, что даже в ЕС есть ниша для бюджетных OEM-решений. Их небольшие мастерские не могут купить итальянское оборудование, но охотно берут наши аналоги с адаптацией под европейские стандарты безопасности. Пришлось сертифицировать все машины по CE — долго, но окупилось.

Что изменилось за 20 лет

Когда ООО Дельжуй Каменное Оборудование только начинало, OEM означало просто копирование западных моделей. Сейчас же мы разрабатываем машины под конкретные месторождения — например, для иранского мрамора Travertine нужны особые режимы реза, а для бразильского — усиленные ремни из-за высокой абразивности породы.

Раньше ключевыми покупателями были Китай и Индия, но сейчас даже китайские производители заказывают у нас специализированные линии — потому что мы научились делать модульные системы дешевле, чем они сами.

Сайт chinastonemachine.ru сейчас используется не для массовых продаж, а для точечных контактов с инженерами — там выкладываем техдокументацию и кейсы адаптаций. Например, как переделали подающий конвейер под крупные блоки саудовского мрамора после того, как три раза ломались ролики.

Перспективы и тренды

Сейчас вижу смещение спроса на ?умные? но простые машины — не IoT и облака, а просто датчики износа дисков и сигнализация перегрева. В той же Омане это оценили больше, чем сложные системы телеметрии.

Интересно, что Африка (особенно Нигерия) начинает проявлять интерес к станкам для вторичной переработки мраморных отходов — видимо, европейские технологии до них доходят с запозданием на 5-7 лет.

А вот в Юго-Восточной Азии уже требуют гибридные решения — один станок и для мрамора, и для керамогранита. Пришлось разрабатывать сменные узлы, хотя изначально казалось, что это нишевый запрос.

В целом, если раньше основные покупатели OEM машин для мрамора выбирали по цене, то сейчас ключевое — адаптивность. Как показала практика, даже удачный конструктив нужно менять под местные условия — и те, кто это понял, держатся на рынке десятилетиями.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

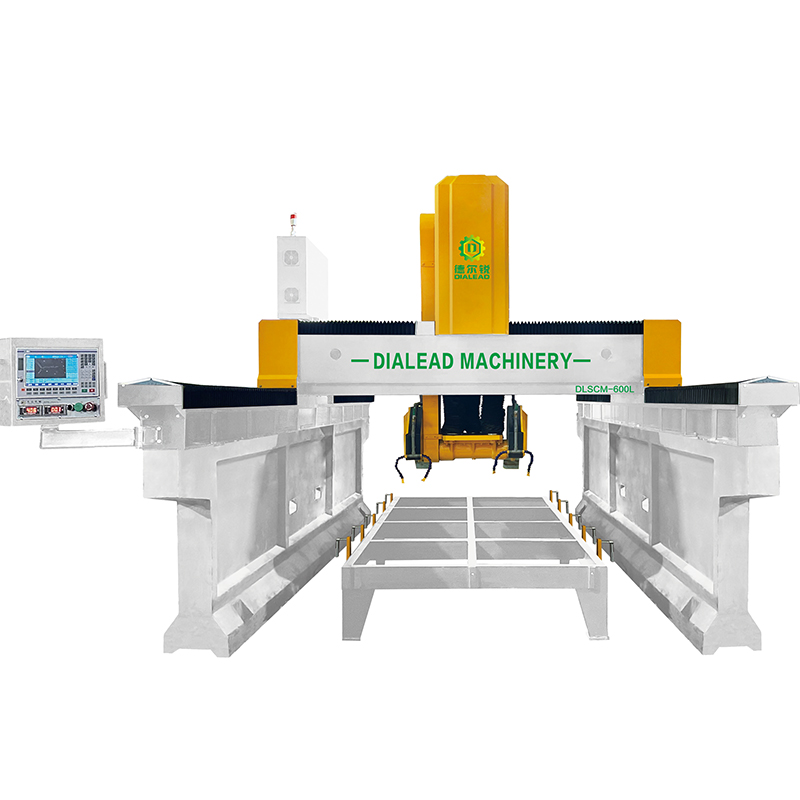

5-ОСЕВОЙ ФРЕЗЕРНЫЙ СТАНОК С ЧПУ ДЛЯ КАМНЯ

5-ОСЕВОЙ ФРЕЗЕРНЫЙ СТАНОК С ЧПУ ДЛЯ КАМНЯ -

Автоматическая машина поверхности Lichi

Автоматическая машина поверхности Lichi -

Ручной станок для резки кромок камня

Ручной станок для резки кромок камня -

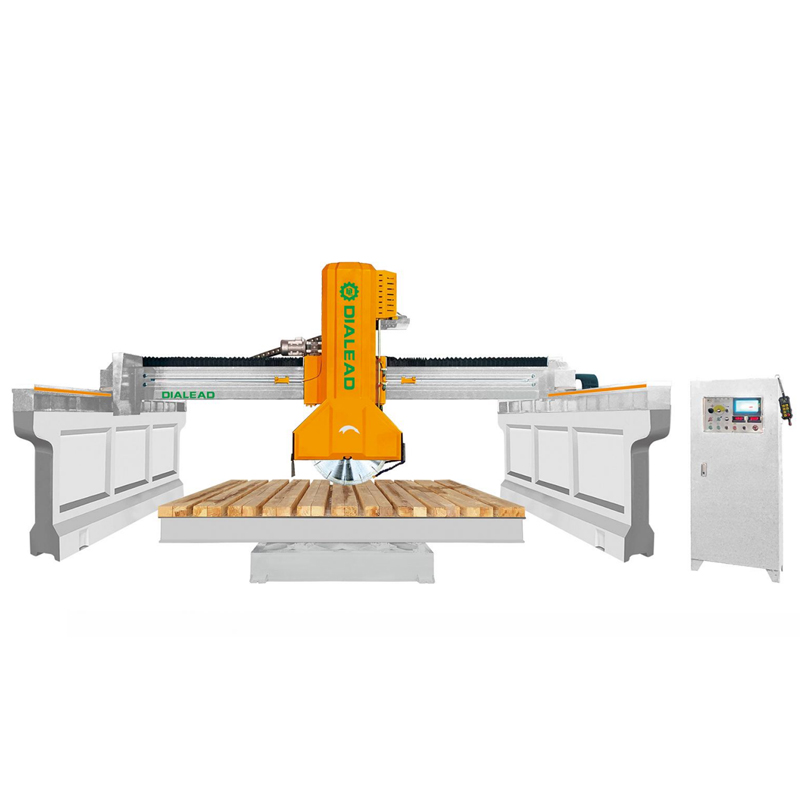

Средний мостовой отрезной станок

Средний мостовой отрезной станок -

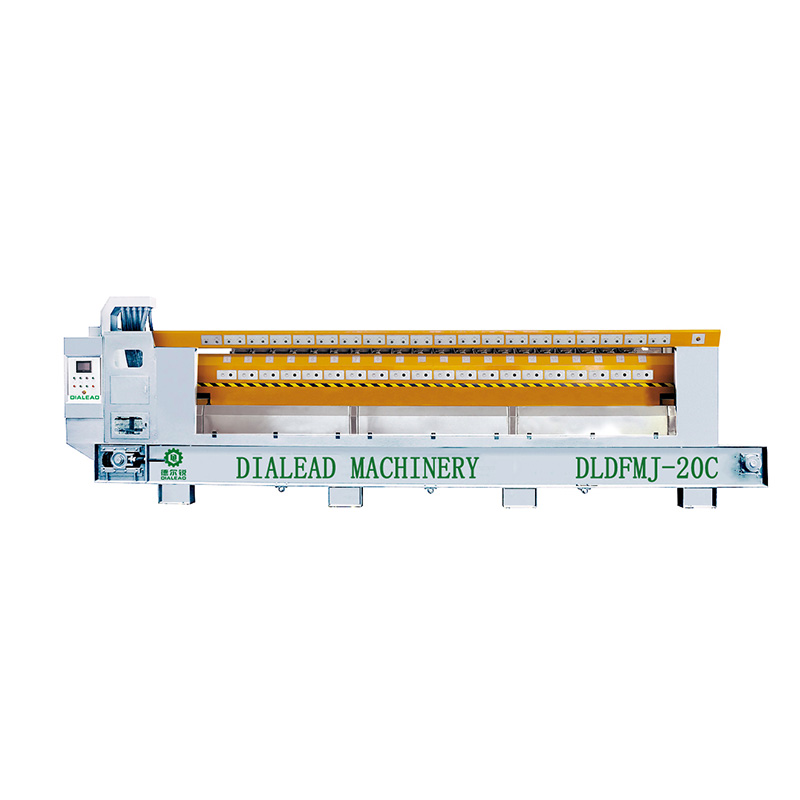

Автоматическая линейная полировальная машина

Автоматическая линейная полировальная машина -

Автоматическая полировальная машина с одной головкой интегрированного типа

Автоматическая полировальная машина с одной головкой интегрированного типа -

Высокоточное оборудование для обработки камня: мрамора, гранита, кварца

Высокоточное оборудование для обработки камня: мрамора, гранита, кварца -

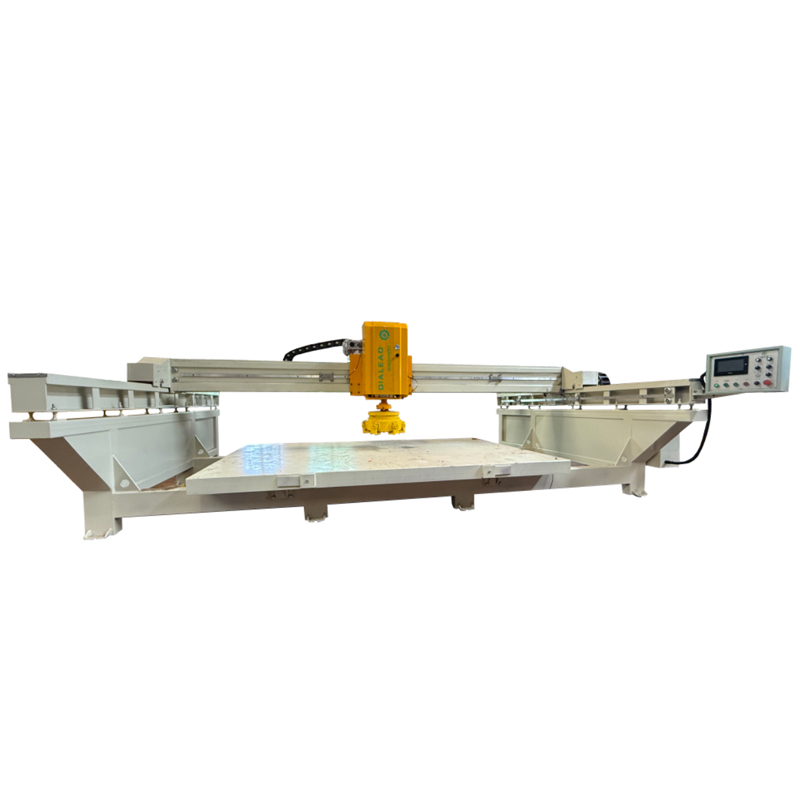

Автоматический сверлильный станок мостового типа

Автоматический сверлильный станок мостового типа -

Трёхкоординатный станок гидроабразивной резки камня, металла, стекла, пластика

Трёхкоординатный станок гидроабразивной резки камня, металла, стекла, пластика -

Автоматический полировальный станок для мрамора и терразо интегрированного типа с одной головкой

Автоматический полировальный станок для мрамора и терразо интегрированного типа с одной головкой -

Однорукая машина для резки блоков (гидравлический четырехстоечный

Однорукая машина для резки блоков (гидравлический четырехстоечный -

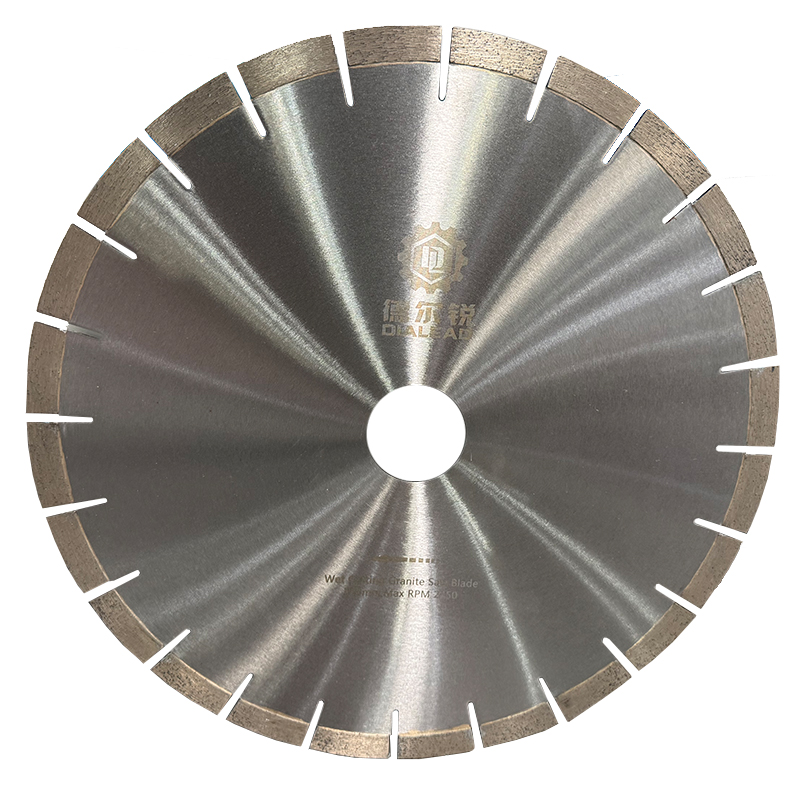

Алмазный отрезной диск с сегментом ARIX для твердого граната, габбро, диабаза

Алмазный отрезной диск с сегментом ARIX для твердого граната, габбро, диабаза

Связанный поиск

Связанный поиск- Оптовая продажа алмазной черепахи

- алмазная черепашка

- Ведущий покупатель алмазного каната для резки камня

- Оптовая продажа мраморных абразивов купить

- OEM мрамор шлифовальный диск

- Гранитные абразивы оптом

- Ведущий покупатель станков для резки мостового камня

- 10 Заводы по производству дополнительных абразивных материалов

- Оптовая мрамор и гранит кнч машина

- OEM купить мрамор резки машина