Основные страны-покупатели для OEM станков для резки природного камня

Если честно, когда видишь запрос про 'основных покупателей OEM-оборудования для резки камня', первое что приходит в голову — это Италия, Индия, Бразилия. Но на практике всё оказалось куда интереснее, и кое-какие стереотипы пришлось пересмотреть. Вот, к примеру, многие уверены, что OEM-заказы идут в основном из Европы, но на деле азиатский рынок давно уже перестал быть просто производителем — он сам стал мощным потребителем, причём со своими специфическими требованиями.

Кто реально заказывает OEM-станки?

Начну с Турции. Здесь не просто покупают — здесь требуют адаптации под местный камень, особенно под травертин и мрамор. Помню, как в 2019 году мы через ООО Цюаньчжоу Дельжуй Каменные Инструменты поставляли партию станков с усиленными шпинделями — турки жаловались, что европейские аналоги не выдерживают нагрузки при резке плит большого формата. Пришлось дорабатывать систему подачи воды, потому что их карьеры часто используют жёсткую воду, которая забивает стандартные форсунки.

Самое неочевидное — рост спроса из Саудовской Аравии и ОАЭ. Казалось бы, пустыня, но там идёт бешеная стройка, и местные компании предпочитают заказывать OEM-версии с дополнительным охлаждением. Летом температура в цехах достигает 50 градусов, и обычная электроника перегревается. Мы как-то отгрузили станок без доработки — в первый же месяц клиент прислал видео с дымящимся преобразователем частоты. Теперь всегда советуем тропическое исполнение, даже если заказчик об этом не просит.

Польша и Египет — это отдельная история. Там покупатели часто просят гибридные решения: например, чтобы станок мог резать и гранит, и керамогранит. Причём египтяне всегда торгуются до последнего, но зато становятся постоянными клиентами, если всё устраивает. Один наш контракт через https://www.chinastonemachine.ru длится уже 8 лет — они берут по 3-4 машины в год, каждый раз с небольшими доработками.

Ошибки, которые дорого обходятся

Раньше мы думали, что главное — это цена. Оказалось, для OEM-покупателей критична ремонтопригодность на месте. Немецкие конкуренты делают ставку на сложную автоматизацию, но в том же Вьетнаме или Индонезии проще иметь станок с заменяемыми компонентами, чем ждать месяц запчасти из Европы. Как-то раз мы поставили в Джакарту машину со специализированными подшипниками — клиент два месяца не мог запустить производство, потому что местные техники не знали, как их менять.

Ещё один провал — недооценка логистики. Для Бразилии важно, чтобы оборудование проходило в стандартные морские контейнеры без разборки станины. Мы однажды спроектировали отличный станок, но пришлось его 'урезать' по габаритам, иначе стоимость доставки съедала всю маржу. Теперь всегда заранее уточняем портовые ограничения.

Самое обидное — когда технические требования понимаются по-разному. С Казахстаном работали над станком для резки сланца — мы сделали идеальные параметры по паспорту, но не учли, что их электрические сети дают просадки напряжения до 170В. Пришлось экстренно доставлять стабилизаторы. Теперь в ООО Дельжуй Каменное Оборудование внесли этот пункт в анкету для всех новых клиентов.

Что на самом деле хотят покупатели?

Итальянцы, несмотря на собственную промышленность, часто заказывают OEM у азиатских производителей. Но не простые копии, а платформы для дальнейшей модификации. Их инженеры любят снимать наши системы ЧПУ и ставить свои — поэтому мы теперь делаем универсальные интерфейсы. Интересно, что они же научили нас делать модульные конструкции: базовый станок плюс опции, которые можно докупить позже.

В Индии ценится возможность работы в условиях перебоев с электричеством. Наши индийские партнёры из штата Гуджарат специально заказывали станки с дизель-генераторами в комплекте — хотя изначально мы предлагали только сетевые версии. Пришлось разрабатывать защищённые контроллеры, которые не сбиваются при резком переключении источника питания.

Российский рынок интересен запросами на многофункциональность. Здесь часто один станок должен и резать, и полировать, и даже делать фаски. Но главное — чтобы обслуживание можно было проводить силами местных техников. Мы даже организовали курсы на русском языке через наш сайт — клиенты могут скачать инструкции по замене основных узлов.

Неочевидные тренды

Последние два года растёт спрос из Мексики — но не на большие заводские линии, а на компактные станки для мастерских. Они занимаются резкой оникса и агатов для сувенирного рынка. Пришлось уменьшать стандартные габариты, но сохранять мощность — получился довольно удачный продукт, который теперь берут и в Таиланде.

Южная Корея удивила требованием к шумности. Их экологические нормы требуют, чтобы станок работал не громче 65 дБ — это на 15% тише стандартных моделей. Разрабатывали специальные кожухи и виброопоры. Кстати, это потом пригодилось для поставок в жилые районы Дубая, где тоже стали ужесточать нормы по шуму.

Интересно наблюдать за странами Восточной Европы — Румынией, Сербией. Там покупатели часто просят 'упрощённые' версии станков без лишней автоматики, но с запасом прочности. Видимо, сказывается опыт работы с советским оборудованием, которое служило по 30 лет. Мы даже начали делать чугунные станины по старым технологиям — оказалось, это востребовано.

Как мы адаптировались под разные рынки

За 20 лет работы ООО Дельжуй Каменное Оборудование пришлось пересмотреть подход к комплектации. Теперь мы всегда держим на складе версии с разным напряжением (380В, 415В, 440В), а для Ближнего Востока дополнительно красим оборудование антикоррозионными составами — из-за высокой влажности в прибрежных регионах.

Самое сложное — работать с африканскими странами вроде Нигерии или Ганы. Там нет стабильного интернета для удалённой диагностики, поэтому мы разработали офлайн-систему самодиагностики с кодовыми ошибками на светодиодах. Примитивно, но работает — клиенты могут хотя бы понять, в чём проблема, до приезда специалиста.

Для европейских клиентов важна сертификация СЕ, но мы обнаружили, что в Турции и России тоже начали требовать местные сертификаты. Пришлось параллельно проходить несколько систем подтверждения качества. Зато теперь можем предлагать действительно универсальные решения — то, что проходит проверку в ЕС, обычно принимают и в других странах.

Выводы, которые стоит запомнить

Если обобщать, то основные покупатели OEM-станков — это не столько страны, сколько типы производств. Карьерные разработчики хотят одно, мастерские по обработке плитки — другое, а комбинаты по производству памятников — третье. Но география всё же определяет многое: климат, стандарты напряжения, доступность запчастей.

Самое главное — нельзя предлагать всем одно и то же. Даже в рамках одной страны могут быть разные требования: на севере Индии нужны станки с защитой от пыли, а на юге — от влажности. Мы сейчас перед каждым контрактом обязательно запрашиваем видео их цеха — иногда по мелочам видно, какие доработки потребуются.

И да, OEM станков для резки природного камня — это всегда диалог. Техническое задание — только начало, в процессе всегда появляются новые нюансы. Лучшие клиенты получаются из тех, кто не стесняется говорить о проблемах — с ними мы вместе находим решения, которые потом становятся стандартом для всего региона.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

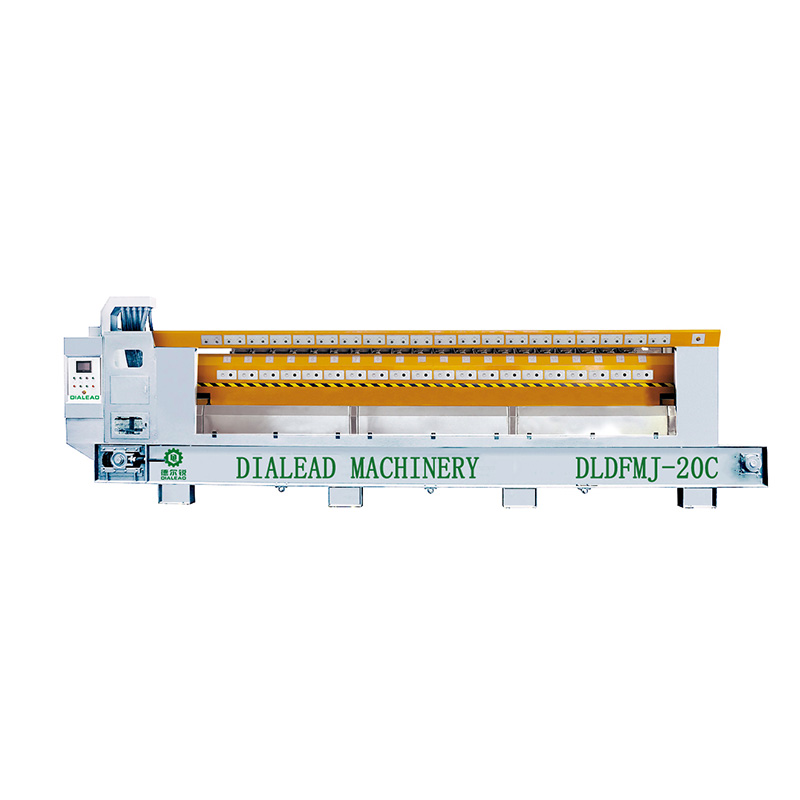

Однорукая машина для резки блоков (гидравлический четырехстоечный

Однорукая машина для резки блоков (гидравлический четырехстоечный -

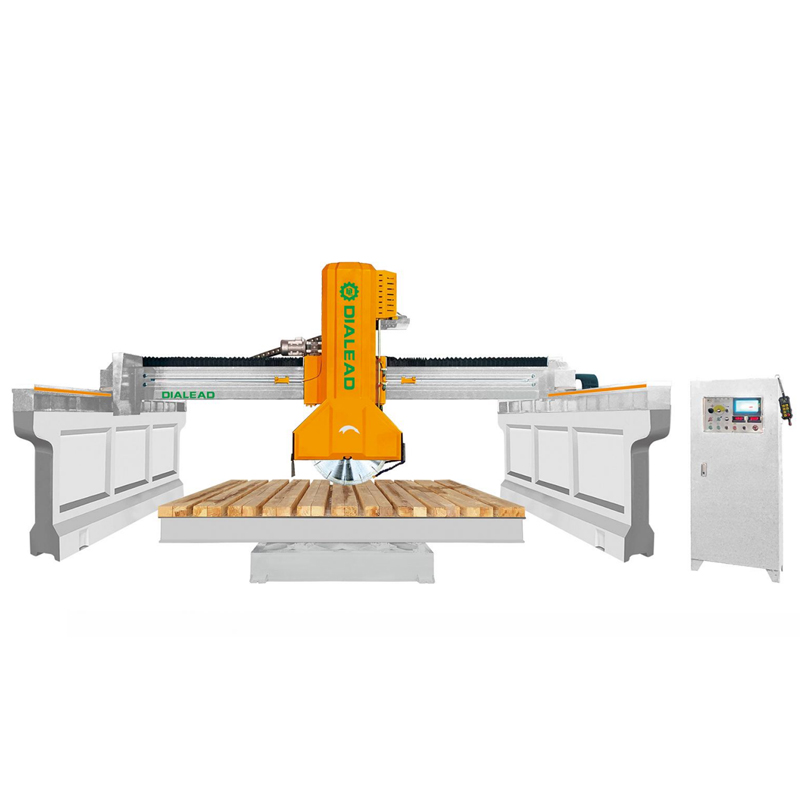

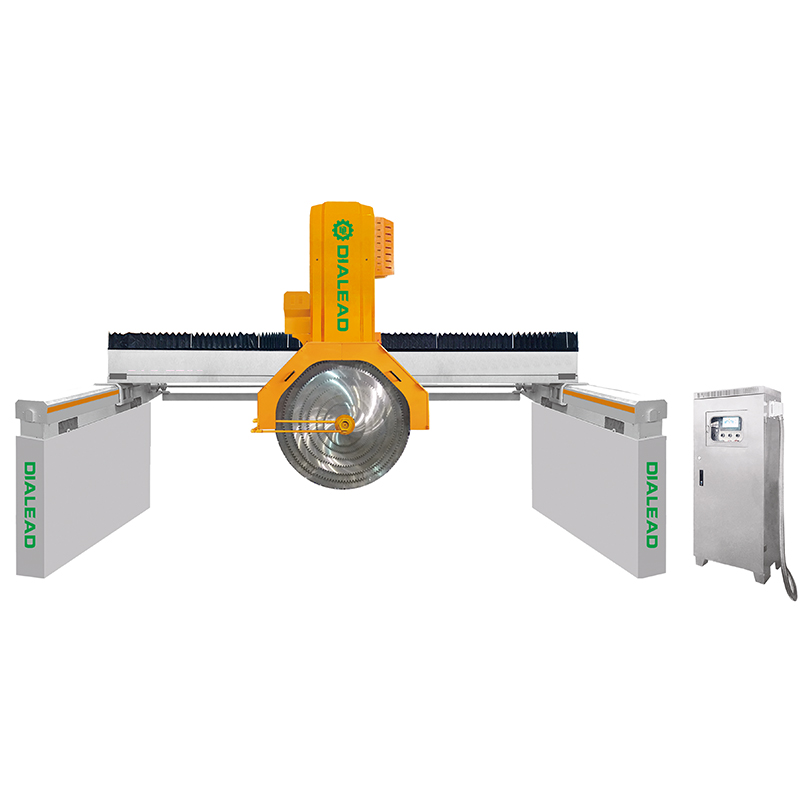

Мостовой станок для резки блоков с несколькими лезвиями

Мостовой станок для резки блоков с несколькими лезвиями -

Однорычажный станок для резки средних блоков

Однорычажный станок для резки средних блоков -

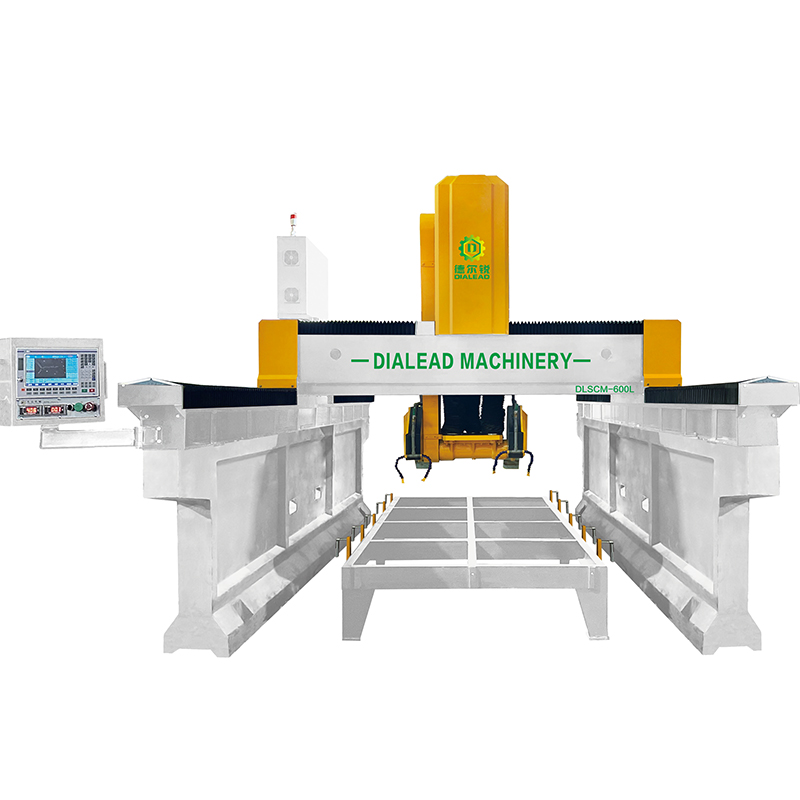

3 Осевой одностоечный фрезерный станок с ЧПУ

3 Осевой одностоечный фрезерный станок с ЧПУ -

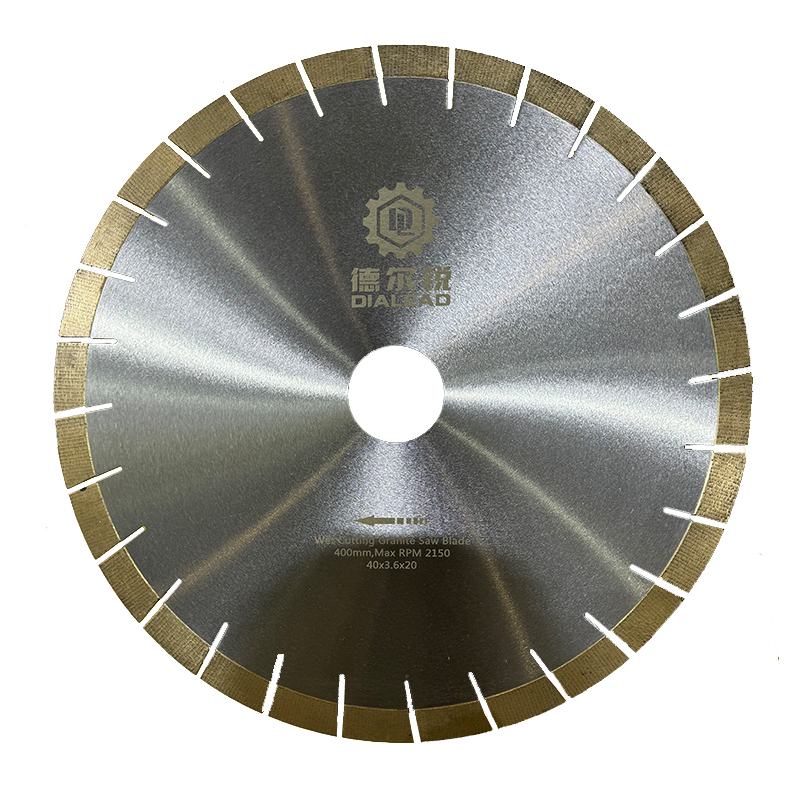

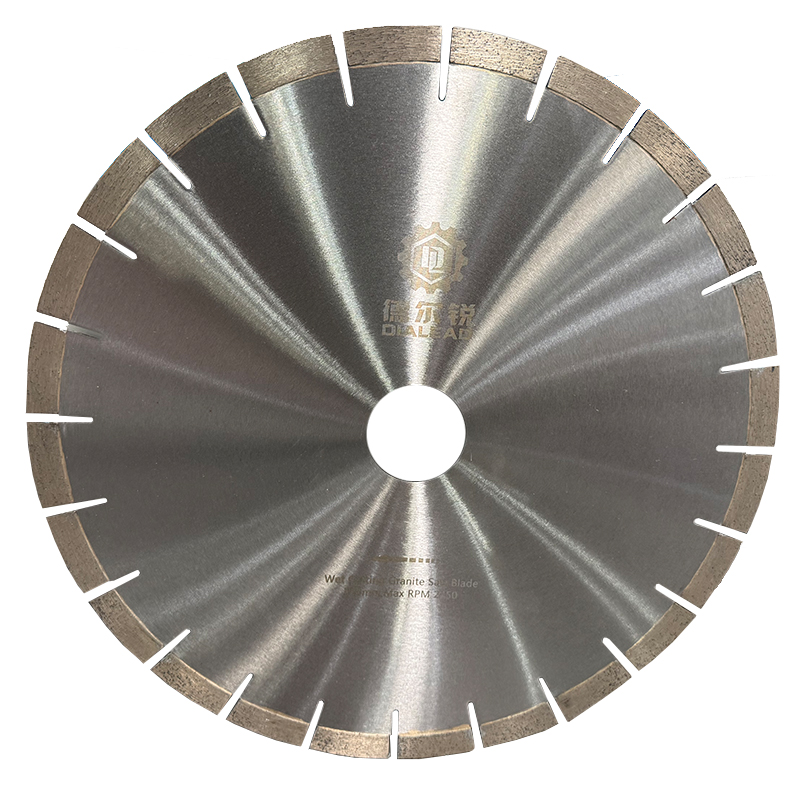

Алмазный отрезной диск с сегментом ARIX для твердого граната, габбро, диабаза

Алмазный отрезной диск с сегментом ARIX для твердого граната, габбро, диабаза -

Однорычажный вертикальный сверлильный станок

Однорычажный вертикальный сверлильный станок -

Станок для обработки каменных кромок портального типа

Станок для обработки каменных кромок портального типа -

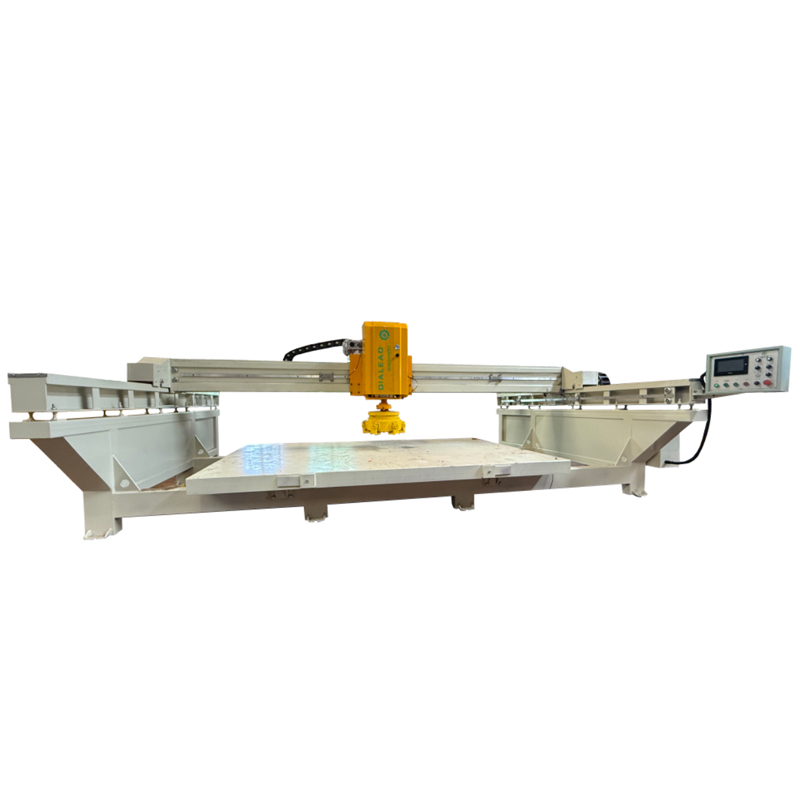

Станок для резки профилей с ЧПУ

Станок для резки профилей с ЧПУ -

Портальный тип 12 голов Автоматический полировальный станок

Портальный тип 12 голов Автоматический полировальный станок -

Станок для обработки каменных профилей с ЧПУ мостового типа

Станок для обработки каменных профилей с ЧПУ мостового типа -

Автоматическая полировальная машина с одной головкой интегрированного типа

Автоматическая полировальная машина с одной головкой интегрированного типа -

Гидравлический камнекольный станок

Гидравлический камнекольный станок

Связанный поиск

Связанный поиск- Заказать Гранитные абразивы из Китая

- Завод по производству алмазного каната для резки камня

- Установки для гранитных сегментов 1600 мм

- Купить шлифовальные инструменты из Китая

- Крупнейшие покупатели оборудования для изготовления памятников из камня OEM цены

- OEM мост резки машина

- Ведущие страны-покупатели станков для резки мостового камня из Китая

- Ведущий покупатель алмазных канатов у производителей

- Ведущий покупатель станков для мрамора и гранита

- Ведущие алмазные пильные диски