Основные страны-покупатели для OEM гранитных абразивов

Если честно, когда видишь запрос ?основные страны-покупатели для OEM гранитных абразивов?, первое что приходит в голову — это банальный список из Германии, США, ОАЭ. Но реальность куда интереснее, потому что за каждым таким ?покупателем? стоит своя история выбора, свои требования к зернистости и даже свои представления о том, что такое ?качественный инструмент?. Я вот работаю в этой сфере больше десяти лет, и до сих пор сталкиваюсь с неожиданными поворотами.

Кто действительно покупает и почему

Начну с того, что многие ошибочно полагают, будто крупные западные рынки — это всегда премиум-сегмент. Да, Германия и Италия традиционно требовательны к точности калибровки и однородности зерна, но их заказы часто идут через местных дистрибьюторов, которые выставляют жёсткие условия по сертификации. При этом, скажем, Польша или Турция могут брать большие объёмы под конкретные проекты, но там своя специфика — им важнее устойчивость абразива к влаге, потому что много работ ведётся в неотапливаемых цехах.

А вот Ближний Восток, особенно ОАЭ и Саудовская Аравия, — это отдельная тема. Там покупатели редко заморачиваются с техническими деталями, но требуют идеальной геометрии плит после шлифовки. Помню, как в 2019 году мы поставляли партию OEM гранитных абразивов для проекта в Дубае, и клиент вернул целый контейнер из-за мельчайших царапин на тёмном граните. Оказалось, что их оборудование не справлялось с пылеудалением, а мы не учли этот нюанс в подборе связки. Пришлось переделывать формулу.

Кстати, не стоит сбрасывать со счетов и страны СНГ — Казахстан, например, активно наращивает объёмы строительства, и там часто ищут недорогие, но долговечные решения. Но их инженеры любят тестировать каждую партию лично, так что без пробных поставок ни один контракт не подписывают.

Опыт поставок через OEM: что работает, а что нет

Когда мы только начинали работать с OEM гранитными абразивами, думали, что главное — это соответствие стандартам. Ан нет, оказалось, что многие партнёры хотят кастомизацию под свой станок. Например, для итальянских Breton или немецких Achilli часто требуются абразивы с уменьшенным диаметром дисков, потому что их механизмы подачи рассчитаны на меньшую нагрузку. Пришлось перестраивать производственные линии под такие ?нестандарты?.

Ещё один урок — упаковка. Казалось бы, мелочь, но для того же американского рынка паллеты должны быть собраны строго по их нормативам, иначе логистика взвинчивает цены. А в Юго-Восточной Азии, например в Малайзии, упор на влагозащитные пакеты, потому что высокая влажность на складах убивает незащищённые абразивы за пару месяцев.

Был и провальный опыт: пытались выйти на рынок Индии с бюджетной линейкой, но не учли, что местные мастерские используют устаревшие станки с вибрацией. В итоге абразивы крошились быстрее заявленного срока. Пришлось признать ошибку и вернуться к чертёжной доске — усилили связку и добавили демпфирующий слой.

Как технологии влияют на выбор стран-покупателей

Сейчас многое зависит от того, переходят ли рынки на автоматизированные линии. Например, в Южной Корее почти все серьёзные производители перешли на роботизированные комплексы, и там OEM гранитные абразивы должны иметь стабильный ресурс не менее 200 часов без замены. Это диктует использование алмазных микрозерен определённой фракции, которую мы долго подбирали совместно с их технологами.

А вот в Бразилии, где много небольших карьеров, до сих пор в ходу полуавтоматические станки. Там ключевой параметр — скорость съёма материала, а не точность. Мы даже разработали для них серию с усиленной связкой на бакелитовой основе, которая меньше засаливается при интенсивной работе.

Интересно, что некоторые страны, та же Россия, стали активнее интересоваться комбинированными абразивами — чтобы один диск мог и резать, и шлифовать. Это сложно технически, но если удаётся подобрать состав, то заказчик становится постоянным. Например, для ООО Цюаньчжоу Дельжуй Каменные Инструменты такие решения стали одним из козырей в переговорах с региональными дилерами.

Роль бренда и доверия в OEM-поставках

Когда речь идёт о странах-покупателях, нельзя недооценивать фактор репутации. Например, в Европе без сертификатов ISO 9001 и листов испытаний от независимых лабораторий даже не станут рассматривать предложение. При этом в Азии, скажем в Таиланде, важнее личные рекомендации и отзывы от других производителей.

Наша компания, ООО Цюаньчжоу Дельжуй Каменные Инструменты, прошла долгий путь чтобы заработать это доверие. Помню, как в начале 2000-х мы поставляли абразивы в Оман через посредников, и те экономили на транспортировке — в итоге инструмент приходил с нарушенной геометрией. Пришлось налаживать прямые контакты и открывать представительства, чтобы контролировать каждый этап.

Сейчас, кстати, многие покупатели смотрят не только на качество, но и на возможность техподдержки. Например, на сайте https://www.chinastonemachine.ru мы выложили видеоинструкции по замене абразивов для разных моделей станков — это оценили в Канаде и Австралии, где мастера работают без постоянного надзора инженеров.

Что ждёт рынок OEM гранитных абразивов в ближайшие годы

Если судить по заявкам, которые к нам поступают, всё больше стран переходят на экологичные стандарты. Например, в Скандинавии уже требуют сертификаты на отсутствие тяжёлых металлов в связующих. Это вынуждает пересматривать химический состав, но зато открывает двери на чувствительные к экологии рынки.

Ещё один тренд — запрос на ?умные? абразивы с маркировкой для автоматических систем контроля износа. Пока это ниша, но пилотные проекты уже есть в Японии и Швейцарии. Думаю, через пару лет это станет мейнстримом для OEM гранитных абразивов.

И конечно, география покупателей будет меняться — растёт интерес со стороны Восточной Европы и Северной Африки. Там пока нет таких жёстких стандартов, но объёмы позволяют экспериментировать с новыми форматами поставок. Главное, не повторять старых ошибок и сразу закладывать адаптивность в производство.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

4-осевой вращающийся станок для резьбы по камню с ЧПУ, гравировальный станок для колонн Dragon Column

4-осевой вращающийся станок для резьбы по камню с ЧПУ, гравировальный станок для колонн Dragon Column -

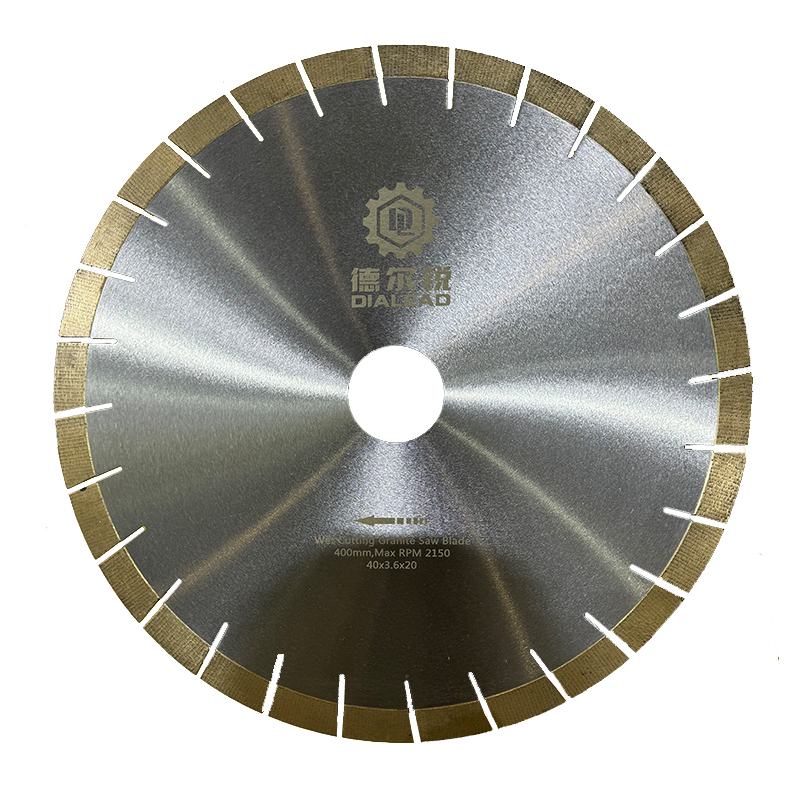

Алмазный отрезной диск с сегментом ARIX для твердого граната, габбро, диабаза

Алмазный отрезной диск с сегментом ARIX для твердого граната, габбро, диабаза -

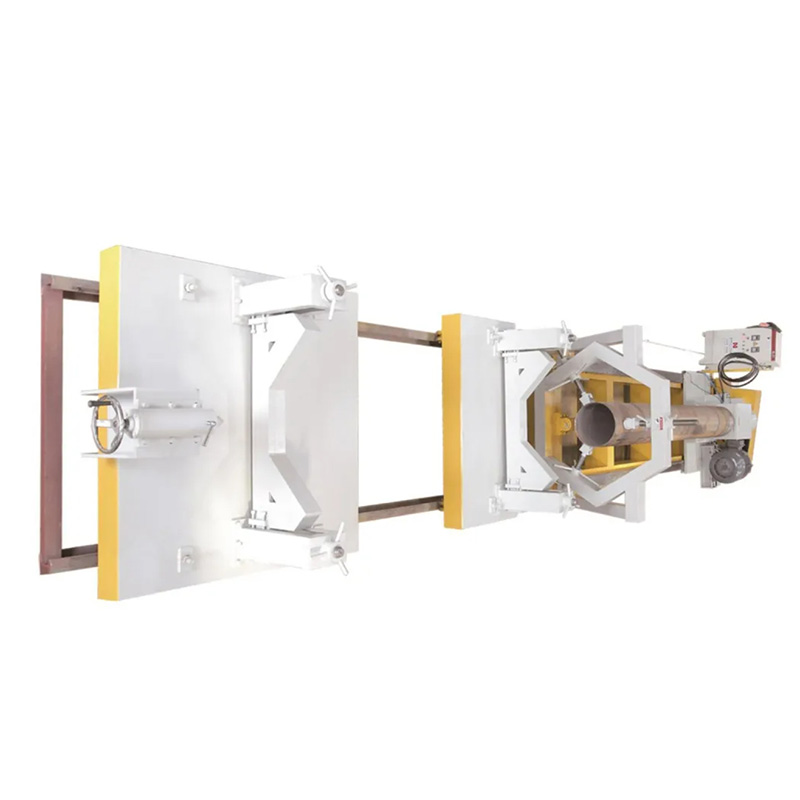

Однорукая машина для резки блоков (гидравлический четырехстоечный

Однорукая машина для резки блоков (гидравлический четырехстоечный -

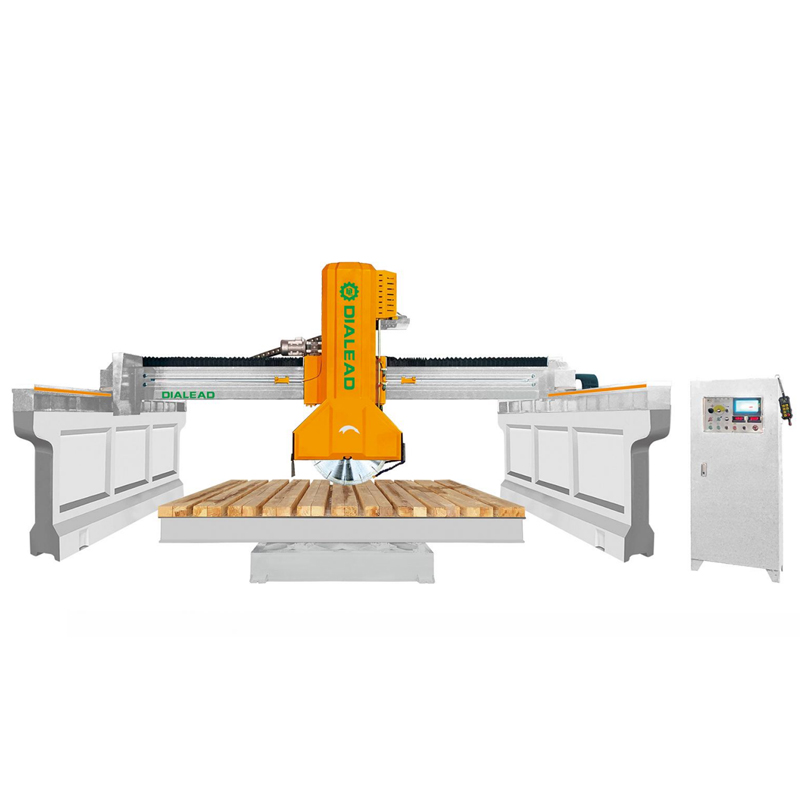

3-осевой интегрированный мосторезный станок тяжелого типа

3-осевой интегрированный мосторезный станок тяжелого типа -

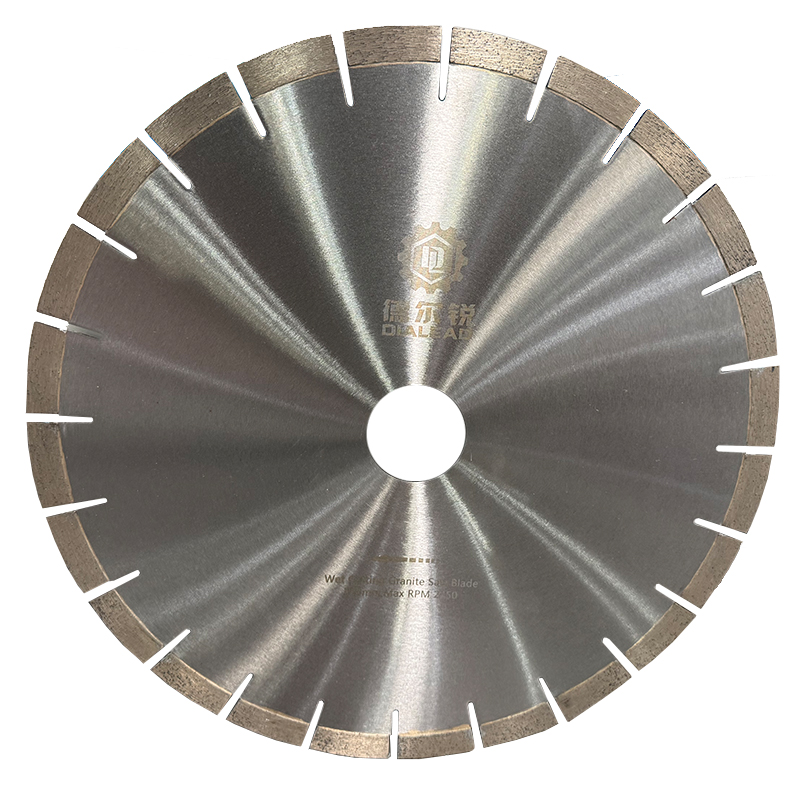

АЛМАЗНЫЙ СЕГМЕНТ ДЛЯ ТВЕРДОГО ГРАНИТА ДЛЯ РЫНКА РОССИИ И КАЗАХСТАНА

АЛМАЗНЫЙ СЕГМЕНТ ДЛЯ ТВЕРДОГО ГРАНИТА ДЛЯ РЫНКА РОССИИ И КАЗАХСТАНА -

4-осевой вертикальный фрезерный станок с ЧПУ

4-осевой вертикальный фрезерный станок с ЧПУ -

Автоматический полировальный станок для мрамора и терразо интегрированного типа с одной головкой

Автоматический полировальный станок для мрамора и терразо интегрированного типа с одной головкой -

Колонна шлифовальный полировальный станок

Колонна шлифовальный полировальный станок -

Автоматическая полировальная машина с одной головкой раздельного типа

Автоматическая полировальная машина с одной головкой раздельного типа -

Станок для профилирования колонн

Станок для профилирования колонн -

Станок для распиловки проволоки с ЧПУ

Станок для распиловки проволоки с ЧПУ -

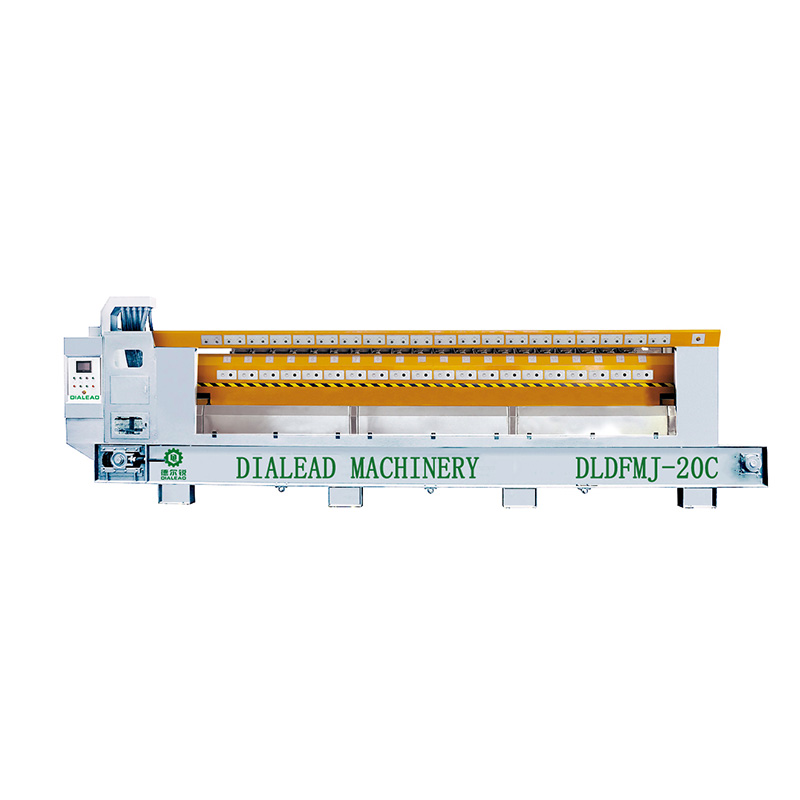

Средний мостовой отрезной станок

Средний мостовой отрезной станок

Связанный поиск

Связанный поиск- Заводы по производству станков для резки камня

- Лучшие покупатели абразивных инструментов из Китая

- Основные покупатели сегментов циркулярной пилы для гранита OEM

- Оптовая торговля инструментами для полировки камня

- Основные страны-покупатели фрезерных станков для камня

- купить гравировальный станок по камню

- Ведущий покупатель гранитных сегментов 3000 мм

- Основные покупатели станков для обработки камня цены

- OEM алмазный канат для резки камня

- Ведущие мраморные машины