Основные страны-покупатели для OEM гранит для станков

Если честно, когда вижу запрос про 'основные страны-покупатели для OEM гранита для станков', всегда хочется уточнить: речь о конструкционном граните для станин или о расходниках? В индустрии часто смешивают эти понятия, а от этого зависят и рынки сбыта.

Где рождается непонимание

Многие до сих пор считают, что гранит для станков — это про облицовку или архитектуру. На деле, в OEM поставках речь идет о блоках для станин координатно-измерительных и фрезерных станков. Тут важен не цвет, а однородность структуры и низкий коэффициент теплового расширения.

На нашем производстве в ООО Цюаньчжоу Дельжуй Каменные Инструменты были случаи, когда клиенты из Турции запрашивали 'черный гранит', но при детальном обсуждении выяснялось, что им нужен был G603 с конкретными допусками по геометрии. Это типичный пример, когда терминология мешает точным поставкам.

Кстати, на сайте https://www.chinastonemachine.ru мы специально разделили каталог на конструкционные и декоративные материалы — после того, как в 2019 году потеряли контракт с немецким производителем из-за путаницы в спецификациях.

Кто реально покупает и почему

Если брать Европу, то Германия и Италия — не просто крупные покупатели, а технологические партнеры. Они закупают не просто камень, а калиброванные плиты с предварительной термообработкой. Например, итальянские производители шлифовальных станков требуют гранит с остаточной напряженностью не более 2 МПа.

А вот в США ситуация иная: там чаще ищут готовые станины, а не полуфабрикаты. Возможно, из-за логистики — дешевле везти собранный узел, чем рисковать трещинами при транспортировке блоков.

Что удивило лично меня — рост запросов из Польши за последние три года. Они начали с простых плит для ремонта старых станков, а теперь заказывают полноценные OEM поставки для собственных ЧПУ-систем. Видимо, перенимают немецкие подходы, но с более гибкой логистикой.

Ошибки в работе с разными регионами

С Индией мы в ООО Дельжуй Каменное Оборудование сначала работали по европейским стандартам — и провалились. Оказалось, их производителям критически важна не абсолютная точность, а стабильность характеристик партии. Они готовы мириться с отклонением в 0.02 мм/м, если все плиты в контейнере будут одинаковыми.

Еще один провал — Бразилия. Отправили партию идеально калиброванного гранита, но не учли влажность в порту Сантуса. Пришлось компенсировать 30% стоимости из-за микротрещин. Теперь для южноамериканских поставок используем дополнительную вакуумную упаковку.

А вот с Южной Кореей получилось интересно: они изначально запрашивали китайский гранит, но для премиальных линеек. Пришлось разработать отдельную технологию шлифовки — корейцы помешаны на качестве поверхности, даже если она не функциональна.

Технические нюансы, о которых редко пишут

В спецификациях обычно указывают твердость по Моосу, но для станкостроения важнее модуль упругости. Например, для высокоскоростных фрезерных станков нужен гранит с модулем не менее 50 ГПа, иначе вибрации сведут на нет точность.

Мы в свое время потратили полгода, чтобы подобрать оптимальный режим термообработки для турецких заказчиков. Они используют станки в неотапливаемых цехах, где перепад температур достигает 15°C — стандартный китайский гранит с этим не справлялся.

Кстати, про OEM гранит для станков — многие забывают, что после механической обработки нужно проводить старение материала. Мы на своем опыте вывели формулу: минимум 60 дней естественной выдержки после финишной шлифовки. Иначе геометрия 'уедет' через полгода эксплуатации.

Как изменились требования за 20 лет

Когда мы начинали в 2000-х, главным был размер плит. Сейчас же — стабильность характеристик. Современные станки работают на скоростях, где даже 5 мкм отклонения критичны.

Интересно наблюдать эволюцию запросов от российских клиентов. Раньше брали что подешевле, сейчас готовы платить за прослеживаемость происхождения материала. Особенно после случая с поддельными сертификатами на гранит из Вьетнама в 2018 году.

За эти более чем 20 лет специализации на камнеобрабатывающем оборудовании мы убедились: успех в OEM поставках зависит не от цены, а от понимания технологического процесса заказчика. Итальянцы, например, всегда спрашивают про историю нагрузки на месторождение — для них это важнее, чем паспортные данные.

Что будет дальше с рынком

Вижу тенденцию к регионализации. После пандемии крупные производители станков не хотят зависеть от единого источника поставок. Сейчас выгоднее иметь двух-трех поставщиков из разных географических зон.

Еще один момент — экология. Европейские заказчики начали требовать отчеты о углеродном следе добычи. Для гранита это особенно актуально, так как энергоемкость распиловки сильно варьируется от месторождения к месторождению.

Думаю, в ближайшие пять лет мы увидим перераспределение потоков. Традиционные лидеры вроде Китая и Индии могут уступить часть рынка Турции и Вьетнаму — но только если те решат проблемы с контролем качества. Мы в ООО Цюаньчжоу Дельжуй Каменные Инструменты уже тестируем гранит из новых месторождений именно под этот сценарий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

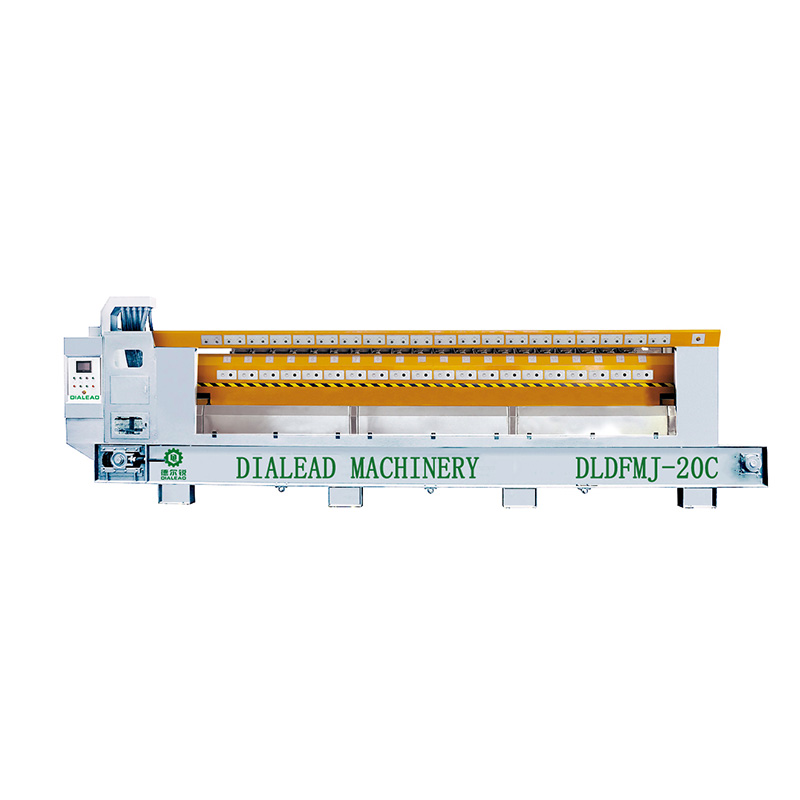

Автоматический полировальный станок с 6 головками

Автоматический полировальный станок с 6 головками -

Мостовой тип автоматического полировального станка с ATC

Мостовой тип автоматического полировального станка с ATC -

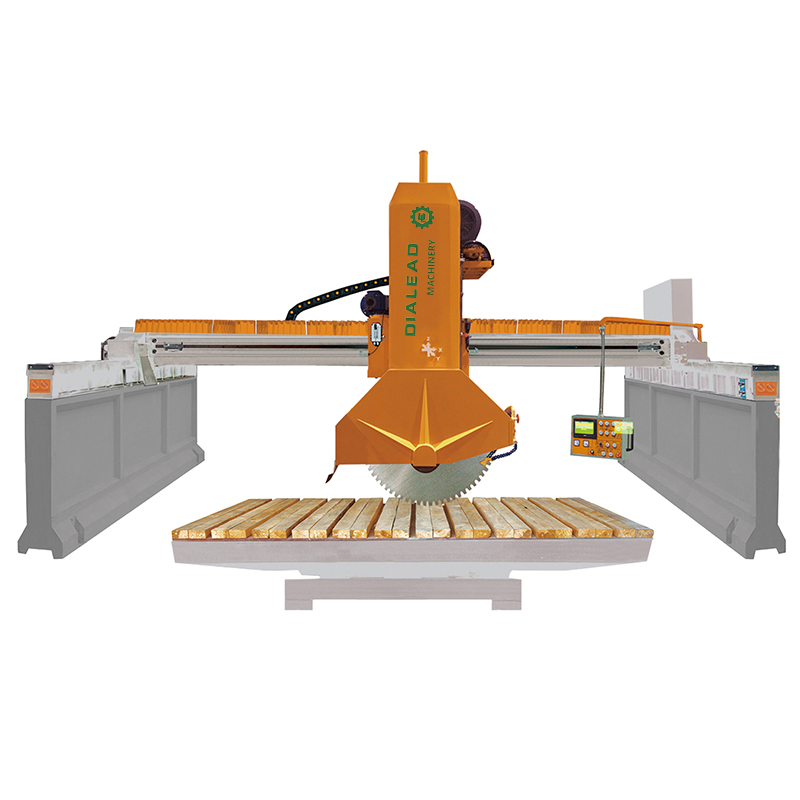

Однодисковый станок для резки блоков среднего размера для каменных конструкций и строительных проектов

Однодисковый станок для резки блоков среднего размера для каменных конструкций и строительных проектов -

3-осевой интегрированный мосторезный станок легкого типа

3-осевой интегрированный мосторезный станок легкого типа -

Проволочно-пильный станок с ЧПУ

Проволочно-пильный станок с ЧПУ -

Автоматическая полировальная машина с одной головкой раздельного типа

Автоматическая полировальная машина с одной головкой раздельного типа -

Ручной камнерез

Ручной камнерез -

Пылеуловитель сухого типа

Пылеуловитель сухого типа -

Фрезерный станок с ЧПУ с одной поворотной головкой

Фрезерный станок с ЧПУ с одной поворотной головкой -

Станок для распиловки проволоки с ЧПУ

Станок для распиловки проволоки с ЧПУ -

3 Осевой одностоечный фрезерный станок с ЧПУ

3 Осевой одностоечный фрезерный станок с ЧПУ -

Ручной полировальный станок – вертикальный

Ручной полировальный станок – вертикальный

Связанный поиск

Связанный поиск- Завод по производству алмазных канатов цена

- OEM натуральный камень резки машина

- Оптовая купить камень резки машина

- Оптовые станки для полировки камня от ведущих покупателей

- Заказать Абразивные материалы для мрамора из Китая

- Лучшие китайские поставщики алмазных дисков для резки керамики

- купить алмазные диски по камню

- Ведущая страна для OEM алмазных режущих сегментов

- Топ покупателей гравировальных станков для камня цена в Китае

- OEM лезвия для резки камня