Основные страны-покупатели алмазных дисков для циркулярных пил по граниту OEM

Когда говорят про OEM-поставки алмазных дисков для гранита, многие сразу представляют массовые заказы из Европы или Штатов, но реальность сложнее — есть нюансы, которые не всегда очевидны при беглом анализе рынка. Заметил, что даже опытные поставщики иногда недооценивают специфику требований к геометрии сегментов или составу связок в разных регионах, что ведёт к потерям на этапе приемки.

Ключевые рынки сбыта и их особенности

Если брать Европу, то Германия и Италия — это не просто крупные покупатели, а самые требовательные. Немцы, например, всегда смотрят на соответствие DIN-стандартам по шуму и вибрации, причём проверяют не только сертификаты, но и фактическое поведение диска на граните G603 или Black Galaxy. Итальянцы же чаще заказывают диски с усиленным центром — у них много ручных циркулярных пил, где биение даже в 0,3 мм уже критично.

В Штатах ситуация другая: там ценят скорость резки больше, чем долговечность. Не раз сталкивался, что заказчики из Техаса или Флориды просят уменьшить количество алмазов в сегменте, лишь бы диск не ?зажирал? мотор при работе на твёрдом граните типа Dakota Mahogany. Это, кстати, частая ошибка новичков — пытаться продать универсальный продукт без адаптации под локальные стандарты.

А вот Ближний Восток, особенно ОАЭ и Катар, — это рынок, где важна не столько техника, сколько личные связи. Там диски часто закупают под конкретные проекты, например для облицовки небоскрёбов, и решение принимается после тестов на площадке. Помню, как в 2019 году для башни в Дубае пришлось переделывать сегменты трижды — местный гранит оказался абразивнее, чем образцы из карьера.

Проблемы при работе с OEM-клиентами

Самое сложное — это когда заказчик хочет ?как у ведущих брендов, но дешевле?. Например, турки часто просят скопировать диски Felisatti, но с использованием более дешёвых сплавов в основе. В таких случаях приходится объяснять, что экономия на связке приводит к выкрашиванию сегментов на граните с кварцевыми прожилками — и это уже не теория, а статистика возвратов.

Ещё один момент — логистика. Польские или румынские компании могут заказать партию в 500 штук, но с условием отгрузки за 10 дней. Если нет склада готовой продукции под специфичные типоразмеры (скажем, 230 мм с посадочным 25,4), то сорвать сроки легко. Мы в ООО Цюаньчжоу Дельжуй Каменные Инструменты после нескольких таких случаев начали формировать страховые запасы под повторяющиеся заказы.

Недавний пример: чешский заказчик жаловался на трещины по основанию диска после 30 циклов резки. Оказалось, проблема не в алмазном слое, а в термической обработке стали — недогрев всего на 20°C при закалке. Пришлось пересматривать весь техпроцесс, хотя изначально винили гранитную пыль в охлаждении.

Технические нюансы под разные типы гранита

Для скандинавского гранита типа Balmoral Red нужны диски с мягкой связкой — там высокое содержание полевого шпата, который быстро истирает металл. А вот для бразильского Azul Macaubas, наоборот, связка должна быть жёстче, потому что кварц там более агрессивный. Это знают все, но мало кто учитывает, что один и тот же карьер может давать разный по структуре камень в зависимости от горизонта.

Кстати, про бразильцев: они редко покупают готовые OEM-диски, предпочитая заказывать алмазные порошки и делать на месте. Но в последние два года тенденция меняется — местные производители стали чаще обращаться к нам за готовыми решениями, особенно после того, как ООО Дельжуй Каменное Оборудование запустила линию дисков с лазерной сваркой сегментов.

Важный момент, который часто упускают: толщина реза. В Южной Корее, например, популярны диски 2,2 мм, потому что там экономят на материале, а в Индии предпочитают 3,0 мм — диск дольше живёт при работе без охлаждения. Это влияет на выбор проточки и конфигурации сегментов.

Опыт адаптации продукции под локальные требования

Когда начали работать с французами, удивились их вниманию к экологии — требовали сертификаты на отсутствие кобальта в связке. Пришлось переходить на железо-никелевые сплавы, хотя это снизило стойкость на 15%. Зато теперь этот опыт используем для скандинавских клиентов, которые с прошлого года ужесточили нормы по тяжёлым металлам.

В Канаде столкнулись с проблемой работы при низких температурах — диск становился хрупким на морозе. Решение нашли случайно: добавили молибден в основу, что изначально делалось для повышения жаропрочности. Теперь все диски для северных регионов проходят тест на ударную вязкость при -25°C.

С японцами же история особая: они могут месяц тестировать образец, измеряя износ с точностью до микрона. Но если пройдёшь их аудит — получаел долгосрочный контракт. Для них мы разработали диск с переменной концентрацией алмазов по радиусу, хотя изначально считали это избыточным.

Перспективы и тренды в OEM-сегменте

Сейчас вижу рост спроса на гибридные диски — где комбинируются сегменты разной твёрдости для работы по мокрому и сухому граниту. Особенно это востребовано в Австралии, где часто переключаются между цехами и уличными площадками. Наша компания уже поставляет такие решения через сайт https://www.chinastonemachine.ru, но пока доля таких заказов не превышает 20%.

Ещё один тренд — запрос на диски под автоматизированные линии резки. Тут важна не только геометрия, но и балансировка — даже 5 г дисбаланса вызывают вибрацию, которая за полгода выводит из строя подшипники роботизированных комплексов. Для немецких заводов типа Breton это вообще ключевой параметр.

Думаю, в ближайшие два года основной рост будет в Юго-Восточной Азии — Таиланд, Вьетнам, Малайзия наращивают объёмы камнеобработки. Но там жёсткая конкуренция по цене, так что придётся оптимизировать производство без потери качества. Возможно, стоит развивать направление ремонтопригодных дисков с заменяемыми сегментами — для рынков, где сложно с валютными платежами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ручной камнерез

Ручной камнерез -

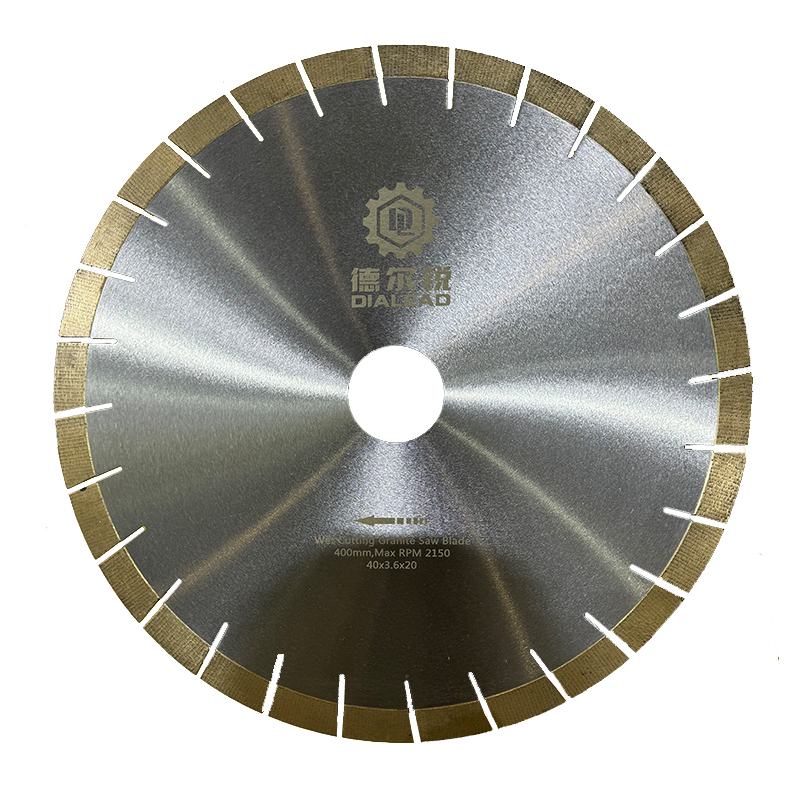

Алмазный отрезной диск с сегментом ARIX для твердого граната, габбро, диабаза

Алмазный отрезной диск с сегментом ARIX для твердого граната, габбро, диабаза -

7 Ось робот камень фрезерный станок

7 Ось робот камень фрезерный станок -

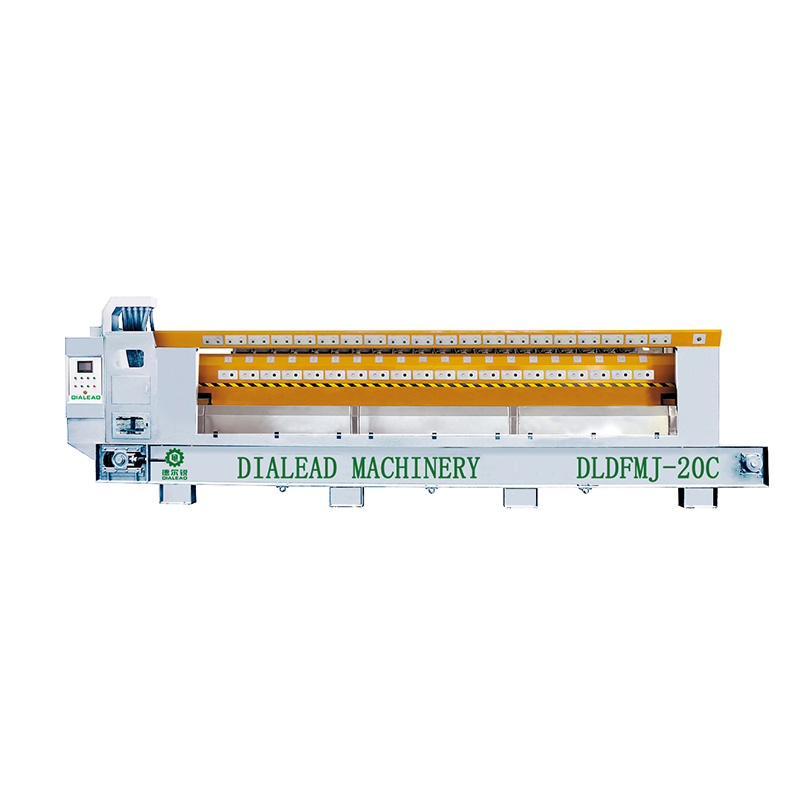

Автоматическая машина поверхности Lichi

Автоматическая машина поверхности Lichi -

Станок для распиловки проволоки с ЧПУ

Станок для распиловки проволоки с ЧПУ -

5-осевой станок с ЧПУ для резьбы по камню, ЧПУ-фрезер для статуэток

5-осевой станок с ЧПУ для резьбы по камню, ЧПУ-фрезер для статуэток -

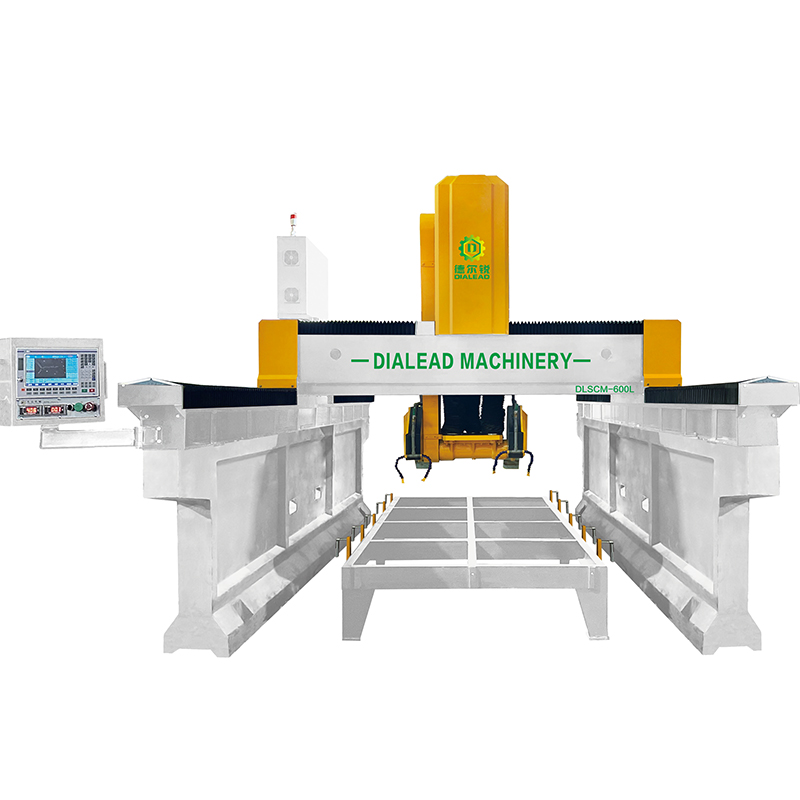

Автоматический сверлильный станок мостового типа

Автоматический сверлильный станок мостового типа -

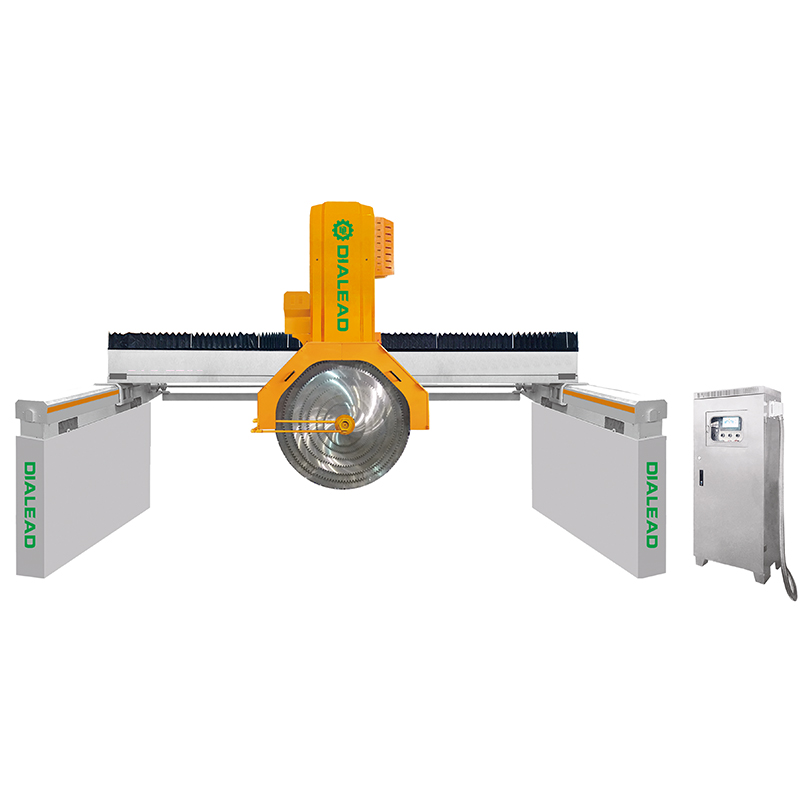

Инфракрасная машина для резки мостов

Инфракрасная машина для резки мостов -

Тип защиты окружающей среды водяная завеса пылесборник

Тип защиты окружающей среды водяная завеса пылесборник -

3 Осевой двухголовочный фрезерный станок с ЧПУ

3 Осевой двухголовочный фрезерный станок с ЧПУ -

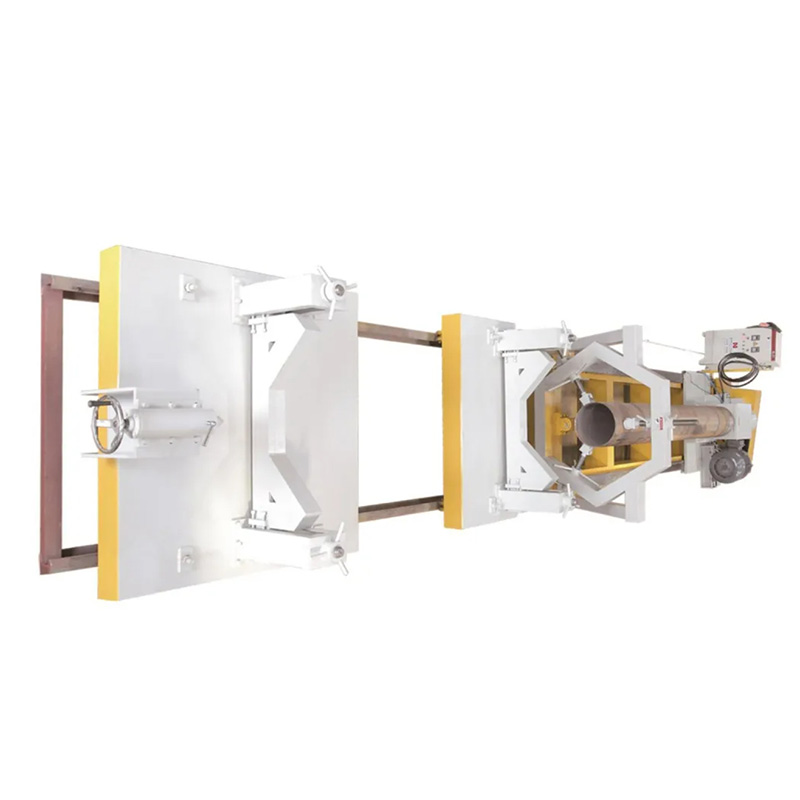

Однорукая машина для резки блоков (гидравлический четырехстоечный

Однорукая машина для резки блоков (гидравлический четырехстоечный -

Автоматическая машина для вытягивания сердечника

Автоматическая машина для вытягивания сердечника

Связанный поиск

Связанный поиск- OEM франкфуртские магнезитовые абразивы

- Ведущие покупатели станков для полировки коленного бруса

- Ведущая страна по производству отечественных отрезных дисков по бетону

- станок для обработки мрамора

- Основные покупатели насадок для полировки камня

- Китай мрамор и гранит машины

- Оптовая продажа 5 дополнительных абразивов

- Ведущие проволочные пилы

- OEM купить мрамор резки машина

- Ведущие машины для обработки мрамора и гранита