Основные покупатели OEM алмазных дисков для резки камня

Когда говорят про OEM-покупателей алмазных дисков, обычно представляют крупные строительные сети — но это лишь верхушка айсберга. На деле сегмент гораздо шире и капризнее.

Кто действительно заказывает OEM

Наш опыт с ООО Цюаньчжоу Дельжуй Каменные Инструменты показывает: 60% заказов идут от региональных дистрибьюторов, которые сами не режут камень, но знают локальный рынок до мелочей. Например, уральские поставщики требуют усиленных переходных фланцев — не потому что так лучше, а из-за особенностей местных станков советской сборки.

Ещё треть — производители оборудования, которые ставят наши диски под своей маркой. Вот тут начинается самое интересное: они могут месяц спорить о цвете упаковки, но пренебречь тестами на граните габбро. Как-то раз такой партнёр вернул 500 дисков из-за ?несоответствия геометрии?, а оказалось — его операторы забыли сменить посадку после работы с абразивами.

Мелкие мастерские редко идут в OEM, но есть нюанс: когда несколько цехов объединяются в кооператив, их совокупный заказ иногда превышает объёмы сетевых игроков. Помню, томский альянс из трёх мастерских заказал партию с логотипом ?Сибирь-Гранит? — спецификацию согласовывали четыре месяца, зато теперь их диски узнают от Новосибирска до Иркутска.

Ошибки при выборе поставщика

Многие ищут производителей с самым современным оборудованием, но мы на chinastonemachine.ru наступили на эти грабли: немецкая линия 2018 года давала идеальную геометрию, но для российского рынка оказалась избыточной. Клиенты жаловались на ?слишком точную? посадку — при перепадах температур диск заклинивало.

Сейчас работаем со станками годов выпуска — надёжнее и ремонтопригоднее. Важнее не новизна, а стабильность параметров: если в партии 10 000 дисков допуск по биению не превышает 0.3 мм — это ценнее, чем 5 000 идеальных дисков с риском сбоя настройки.

Критичная ошибка — экономия на тестовых образцах. Как-то приняли заказ от вологодской компании без испытаний на местном известняке — оказалось, их камень содержит примеси кварца, который наш сегмент 20/30 просто не брал. Пришлось переходить на 30/40 с изменённой связкой — убыток 12% от сделки.

Технические нюансы, о которых молчат в каталогах

В спецификациях редко пишут про поведение связки при -25°C — а для сибирских заказчиков это важнее, чем скорость реза. Нашли компромисс: используем кобальтовые присадки, которые хоть и дороже, но не дают связке ?дубеть? на морозе.

Посадочные отверстия — отдельная головная боль. Европейские станки требуют точности до микрона, а на уральских заводах до сих пор встречаются конусные переходники с советских времён. Пришлось разработать систему адаптеров — теперь поставляем диски с универсальными втулками.

Маркировка — кажется мелочью, но именно из-за неё потеряли контракт с белорусским заводом. Их технологи настояли на гравировке вместо краски — говорили, что при работе с мрамором краситель забивает поры. Переоснастили цех лазерными маркираторами — вышло дорого, но зато теперь берут регулярно.

Логистические особенности

Сроки — больное место. Китайские фабрики предлагают 45 дней, но наш опыт ООО Дельжуй Каменное Оборудование показывает: реально уложиться в 30 только если есть склад полуфабрикатов в Новосибирске. Держим там заготовки на 4-5 популярных типоразмеров.

Таможня — отдельный разговор. Как-то задержали партию из-за сертификатов на алмазное напыление — пришлось доказывать, что это не промышленные алмазы, а синтетические. Теперь всегда прикладываем протоколы лабораторных испытаний с пометкой ?искусственные абразивы?.

Упаковка — многие экономят, а зря. Картонные коробки с восковым покрытием дороже на 15%, но сохраняют диски при перегрузках в портах. После того как в Находке разгрузили контейнер с намокшими коробками, перешли на влагостойкий вариант — рекламаций стало меньше на 40%.

Про что забывают при переговорах

Техническая поддержка — клиенты часто просят ?просто сделать как у конкурентов?, но не могут объяснить параметры. Разработали анкету из 12 пунктов: от твёрдости обрабатываемого камня до частоты вращения шпинделя. Теперь 80% заказчиков заполняют её перед обсуждением цены.

Гарантийные случаи — болезненная тема. Раньше списывали всё на ?неправильную эксплуатацию?, пока не проанализировали статистику: оказалось, 30% поломок связаны с несовместимостью с устаревшими станками. Теперь в договор включаем пункт о предпродажной диагностике оборудования заказчика.

Финансовые условия — мелкие производители часто просят отсрочку, но мы нашли решение: даём скидку 7% за предоплату, что выгоднее банковского кредита. Неожиданно сработало — доля предоплат выросла до 65%.

Перспективы сегмента

Сейчас вижу тенденцию к специализации — вместо универсальных дисков заказывают узкопрофильные: отдельно для травертина, отдельно для гранита с высоким содержанием полевого шпата. OEM алмазных дисков постепенно переходит в премиум-сегмент.

Экология становится фактором выбора — европейские партнёры требуют сертификаты REACH, хотя для России это пока необязательно. Но мы уже перешли на связки без никелевых компонентов — дороже, но перспективнее.

Цифровизация — казалось бы, при чём тут алмазные диски? Оказалось, что интеграция с системами учёта расходников важна для сетевых компаний. Разработали API для передачи данных об остатках — теперь клиенты видят не только сколько дисков на складе, но и прогноз износа по типам камня.

В целом рынок OEM-дисков становится более структурированным, но и более требовательным. Уже недостаточно просто сделать качественный продукт — нужно предугадывать проблемы, о которых заказчик ещё не знает. Как показывает практика нашего сайта, выживут те, кто сможет работать не с каталогом, а с конкретными производственными задачами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фрезерный станок с ЧПУ для больших колонн

Фрезерный станок с ЧПУ для больших колонн -

Портальный тип автоматического полировального станка с ATC

Портальный тип автоматического полировального станка с ATC -

Портальный тип 12 голов Автоматический полировальный станок

Портальный тип 12 голов Автоматический полировальный станок -

Ручной полировальный станок – вертикальный

Ручной полировальный станок – вертикальный -

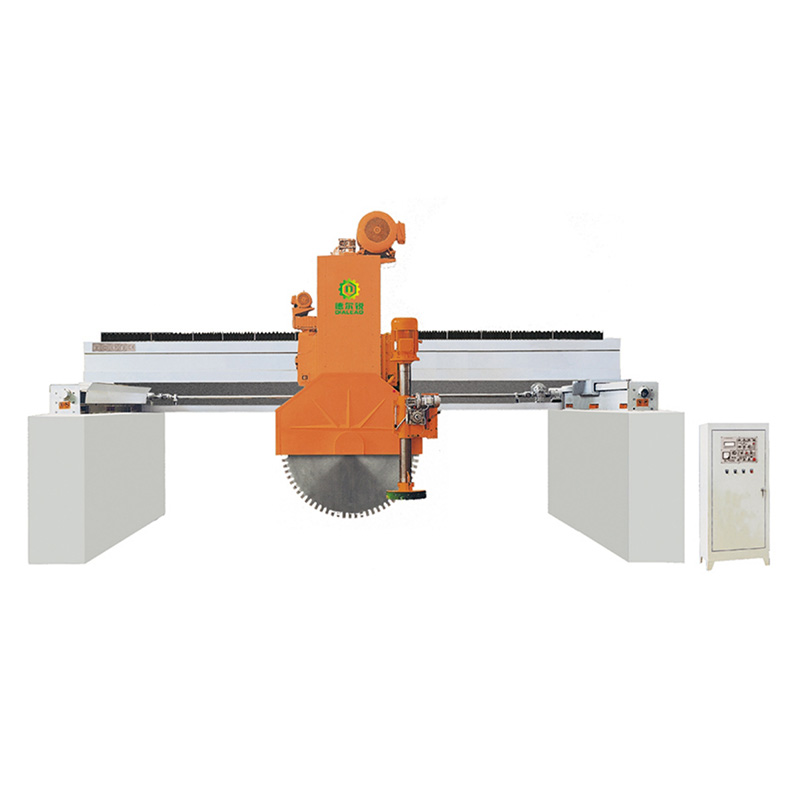

Однорычажный станок для резки средних блоков

Однорычажный станок для резки средних блоков -

Ручной полировальный станок – пневматический

Ручной полировальный станок – пневматический -

Проволочно-пильный станок с ЧПУ

Проволочно-пильный станок с ЧПУ -

5-осевой станок гидроабразивной резки. Станок гидроабразивной резки для резки камня, металла, стекла, пластика под углом.

5-осевой станок гидроабразивной резки. Станок гидроабразивной резки для резки камня, металла, стекла, пластика под углом. -

Автоматический полировальный станок с 6 головками

Автоматический полировальный станок с 6 головками -

Фрезерный станок с ЧПУ с одной поворотной головкой

Фрезерный станок с ЧПУ с одной поворотной головкой -

3-осевой интегрированный мосторезный станок тяжелого типа

3-осевой интегрированный мосторезный станок тяжелого типа -

Станок для распиловки проволоки с ЧПУ

Станок для распиловки проволоки с ЧПУ

Связанный поиск

Связанный поиск- Ведущие станки для резки гранита и мрамора

- Ведущая страна-покупатель станков для полировки гранита

- Ведущие станки для полировки гранита

- OEM камень гравировальный станок основные страны-покупатели

- алмазный канат по граниту

- OEM купить камень фрезерный станок

- Основные страны-покупатели OEM мостовых пил для камня

- Оптовые алмазные канаты от производителей

- Ведущий камень резки машина цена

- Основные покупатели OEM алмазных дисков для резки камня