Основные покупатели станков для резки гранита

Гранит – это материал с огромным потенциалом, используемый в самых разных областях: от облицовки фасадов зданий до изготовления столешниц и напольных покрытий. И, конечно же, для производства декоративных элементов. Но чтобы из этого камня получались действительно красивые и долговечные изделия, необходимы современные и эффективные технологии резки. Именно здесь на сцену выходят станки для резки гранита. Но кто же является основными покупателями этих машин? И какие факторы влияют на их выбор? Давайте разберемся.

Кто заинтересован в покупке станков для резки гранита?

Первым и наиболее очевидным потребителем станков для резки гранита являются производственные предприятия по обработке камня. Это могут быть как крупные камнерезные комбинаты, так и небольшие мастерские. Размер предприятия напрямую влияет на тип и мощность требуемого оборудования. Для крупного предприятия, занимающегося массовым производством столешниц, потребуется автоматизированная линия с несколькими станками, способными работать с разными размерами и формами изделий. А небольшая мастерская, специализирующаяся на изготовлении нестандартных элементов, может обойтись одним или двумя универсальными станками.

Но это далеко не все. В последнее время все большую популярность приобретает автономный бизнес по резки гранита. Часто это небольшие предприятия, предлагающие услуги по изготовлению подоконников, столешниц, памятников и других изделий из гранита. Для таких компаний важны компактные и относительно недорогие станки, которые можно установить в небольшом помещении и использовать для выполнения заказов.

Камнерезные фабрики: от массового производства до индивидуальных заказов

Крупные камнерезные фабрики часто выбирают высокопроизводительные фрезерные и режущие станки, способные работать с большими плитами гранита. Для них важны такие параметры, как скорость резки, точность обработки и надежность оборудования. Примером может служить использование вибрационных фрезерных станков с ЧПУ для изготовления сложных декоративных элементов, требующих высокой точности. Эти станки позволяют создавать изделия с высокой детализацией и минимальным количеством отходов. Для увеличения производительности и снижения трудозатрат, многие фабрики используют автоматизированные линии, включающие несколько станков, соединенных между собой системой подачи и вывода материала.

Мастерские по изготовлению столешниц и подоконников: гибкость и точность в приоритете

В небольших мастерских, специализирующихся на изготовлении столешниц, подоконников и других изделий, важна гибкость и точность оборудования. Здесь часто выбирают фрезерные станки с ЧПУ, способные обрабатывать гранитогранит различных толщин и размеров. Важным фактором является возможность работы с разными типами фрез и насадок, чтобы создавать сложные формы и профили. Например, для изготовления столешниц с закругленными краями или фигурными вырезами необходимы станки, оснащенные специальными фрезами и программным обеспечением для создания сложных траекторий движения.

Сервисные центры по обработке камня: широкий спектр услуг и требовательность к оборудованию

Сервисные центры, предлагающие широкий спектр услуг по обработке камня, часто нуждаются в универсальном оборудовании, способном выполнять различные операции: резку, фрезеровку, шлифование и полировку. Для них важна надежность и долговечность станков, а также возможность быстрого переключения между разными режимами работы. Примером может служить использование комбинированных станков, сочетающих в себе функции резки и фрезеровки, что позволяет выполнять широкий спектр операций на одном оборудовании.

Что влияет на выбор станка для резки гранита?

Выбор станка для резки гранита – это ответственное решение, которое требует учета множества факторов. Вот некоторые из них:

Тип гранита и его характеристики

Разные виды гранита имеют разные характеристики твердости и пористости. Для резки твердых пород гранита, таких как черный гранит, требуется более мощное оборудование, чем для резки мягких пород, таких как розовый гранит. Пористость гранита также влияет на выбор системы охлаждения и пылеудаления. Например, при резке пористого гранита необходимо обеспечить эффективный отвод пыли, чтобы предотвратить ее попадание в систему охлаждения и избежать повреждения оборудования.

Размер и толщина обрабатываемых деталей

Размер и толщина обрабатываемых деталей напрямую влияют на выбор размеров и мощности станка. Для обработки больших плит гранита требуется станок с большой рабочей поверхностью и высокой мощностью режущего инструмента. Для обработки тонких изделий, таких как подоконники или столешницы, может быть достаточно компактного и менее мощного станка.

Требуемая точность обработки

Требуемая точность обработки определяет выбор типа станка и системы управления. Для изготовления изделий с высокой детализацией и сложными формами требуется станок с ЧПУ, оснащенный системой контроля и управления траекторией движения режущего инструмента. Для менее требовательных задач может быть достаточно ручного станка с точным прицеливанием.

Бюджет

Бюджет является одним из ключевых факторов, влияющих на выбор станка для резки гранита. Стоимость оборудования может варьироваться в широком диапазоне, от нескольких десятков тысяч до нескольких сотен тысяч долларов. Важно учитывать не только стоимость самого станка, но и стоимость обслуживания, запасных частей и обучения персонала. При выборе станка рекомендуется сравнить предложения от разных производителей и выбрать оптимальное соотношение цены и качества.

Автоматизация и интеграция

В настоящее время все большую популярность приобретают автоматизированные станки, которые позволяют снизить трудозатраты и повысить производительность. Автоматизация может включать в себя использование роботов для подачи и вывода материала, автоматическую систему управления фрезами и насадками, а также программное обеспечение для проектирования и управления производством. Интеграция станка с другими системами автоматизации производства, такими как системы управления складом и бухгалтерского учета, также может повысить эффективность работы предприятия.

Какие компании предлагают станки для резки гранита? (Пример)

На рынке существует множество производителей станков для резки гранита, предлагающих широкий спектр моделей и конфигураций. Например, ООО ?Цюаньчжоу Дельжуй Каменные Инструменты? ([https://www.chinastonemachine.ru/](https://www.chinastonemachine.ru/)) предлагает современные и надежные станки для обработки камня, включая фрезерные станки с ЧПУ, вибрационные резаки и другие виды оборудования. Важно изучить предложения разных производителей, сравнить характеристики и отзывы клиентов, чтобы выбрать оптимальное решение для вашего бизнеса.

Не забудьте про запасные части! Качественные запчасти - это залог долгой и бесперебойной работы оборудования. Поэтому, при выборе поставщика станка, уточните наличие запасных частей и условия их поставки.

Полезные ресурсы

- Специализированные выставки и конференции по обработке камня.

- Онлайн-форумы и сообщества для специалистов по обработке камня.

- Обзоры и тесты станков для резки гранита в специализированных журналах и изданиях.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

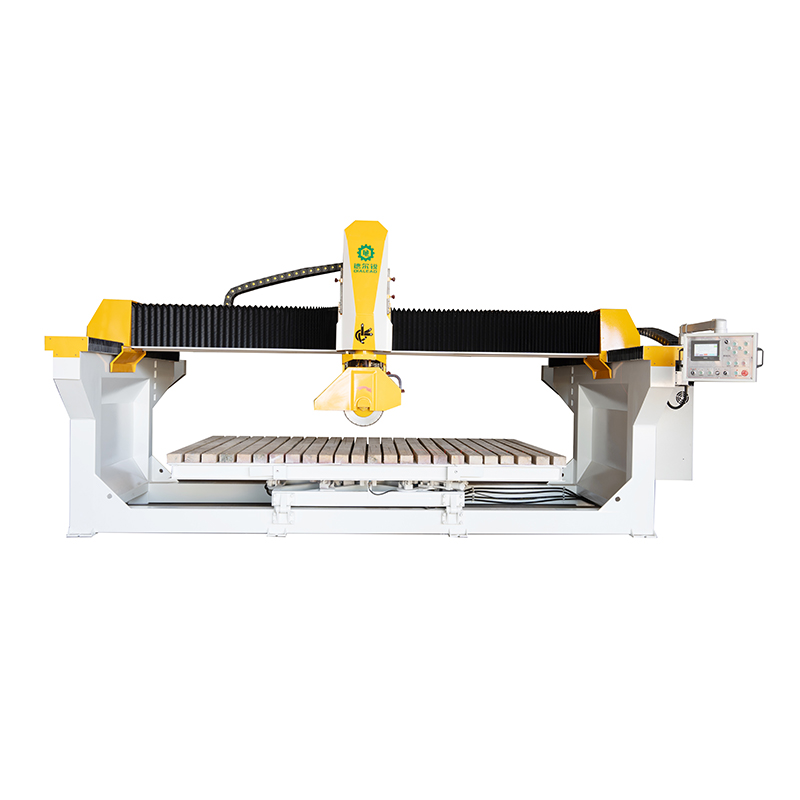

5-ОСЕВОЙ ФРЕЗЕРНЫЙ СТАНОК С ЧПУ ДЛЯ КАМНЯ

5-ОСЕВОЙ ФРЕЗЕРНЫЙ СТАНОК С ЧПУ ДЛЯ КАМНЯ -

3 Осевой одностоечный фрезерный станок с ЧПУ

3 Осевой одностоечный фрезерный станок с ЧПУ -

Станок для резки профилей с ЧПУ

Станок для резки профилей с ЧПУ -

Трёхкоординатный станок гидроабразивной резки камня, металла, стекла, пластика

Трёхкоординатный станок гидроабразивной резки камня, металла, стекла, пластика -

Автоматический полировальный станок для мрамора и терразо интегрированного типа с одной головкой

Автоматический полировальный станок для мрамора и терразо интегрированного типа с одной головкой -

Автоматическая машина поверхности Lichi

Автоматическая машина поверхности Lichi -

Станок для резки больших блоков мрамора и гранита. Горизонтальный ленточнопильный станок

Станок для резки больших блоков мрамора и гранита. Горизонтальный ленточнопильный станок -

Автоматический инфракрасный 3-осевой станок для резки каменных плит из мрамора, гранита, кварца

Автоматический инфракрасный 3-осевой станок для резки каменных плит из мрамора, гранита, кварца -

Однорукая машина для резки блоков (гидравлический четырехстоечный

Однорукая машина для резки блоков (гидравлический четырехстоечный -

Ручной полировальный станок – пневматический

Ручной полировальный станок – пневматический -

Портальный тип 12 голов Автоматический полировальный станок

Портальный тип 12 голов Автоматический полировальный станок -

Фрезерный станок с ЧПУ для больших колонн

Фрезерный станок с ЧПУ для больших колонн

Связанный поиск

Связанный поиск- OEM камень памятник гравировальный станок

- гравировальный станок для гранита оптом

- колено рычажный полировальный станок по камню

- Гранит для станков из Китая

- OEM купить камень гравировальный станок

- Ведущие мрамор гранит станки с ЧПУ

- Ведущая страна по производству станков для полировки камня OEM Knee bar

- OEM алмазный канат для бетона

- фрезерный станок по камню купить

- Ведущий покупатель OEM сегментов гранита 3000 мм