Основные покупатели сегментов циркулярной пилы для гранита OEM

Если честно, когда вижу запрос про 'OEM-покупателей сегментов для гранитных пил', всегда хочется уточнить: а вы про тех, кто берет готовые сегменты под своей маркой, или про тех, кто заказывает кастомизированные решения? В индустрии до сих пор путают эти две категории, и некоторые поставщики типа нашего ООО Цюаньчжоу Дельжуй Каменные Инструменты годами сталкиваются с последствиями такой неразберихи.

Кто действительно скрывается за OEM-заказами

За 20+ лет работы через chinastonemachine.ru я выделил три типа клиентов. Первые – региональные дистрибьюторы, которые хотят запустить линейку 'своего' инструмента без вложений в производство. Они обычно заказывают крупные партии стандартных сегментов, но с логотипом. Вторые – средние цеха по резке гранита, которым нужны сегменты под специфичные станки. Тут уже начинаются модификации: например, изменение твердости матрицы под местный гранит.

Третий тип – самые интересные. Это крупные строительные холдинги, создающие дочерние предприятия по обработке камня. Они приходят с техзаданием на 10 страниц, где прописаны параметры для резки сланцевидных гранитов. Помню, в 2019-м такой клиент из Казахстана полгода тестировал прототипы сегментов с алмазными зернами 40/50 US mesh, пока мы не подобрали оптимальное соотношение концентрации и связки.

Кстати, именно для таких случаев наш ООО Дельжуй Каменное Оборудование держит лабораторию с испытательными стендами. Без этого OEM-сотрудничество превращается в русскую рулетку – клиент получает сегменты, которые в лучшем случае просто шумят при резке, в худшем – разваливаются на втором погонном метре.

Ошибки при выборе сегментов, которые все повторяют

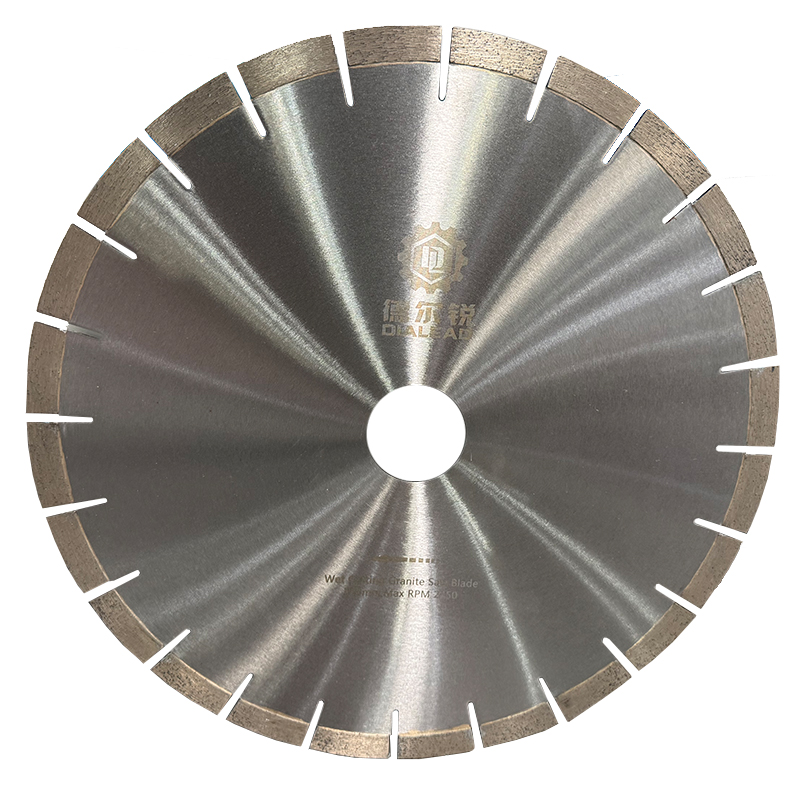

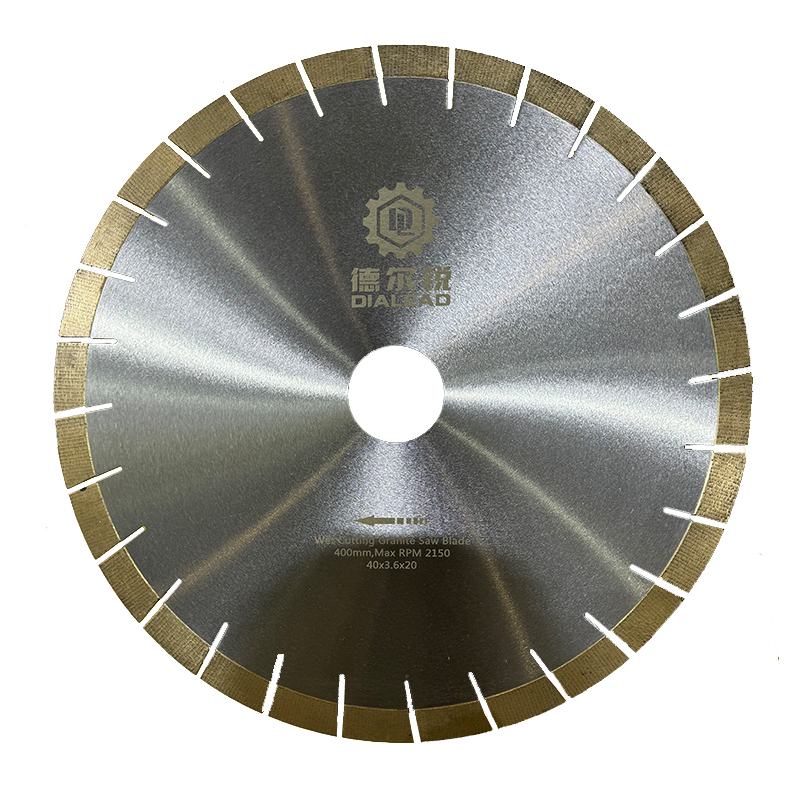

Самое частое заблуждение – думать, что для гранита подойдет любой сегмент с маркировкой 'granite'. На деле даже в пределах Уральского региона граниты имеют разную абразивность. Для мелкозернистых пород типа Мансуровского мы рекомендуем сегменты с мягкой связкой, а для рапакиви – с повышенной концентрацией алмазов в краевых сегментах.

Один раз мы потеряли OEM-контракт именно из-за этого. Клиент из Екатеринбурга запросил 'универсальные сегменты для гранита', а через месяц прислал видео с треснувшими дисками. Оказалось, они резали карельский гранит с кварцевыми прожилками до 30% – наш стандартный сегмент просто не справился с такой абразивностью. Теперь всегда уточняем геологическую справку по материалу.

Еще один нюанс – охлаждение. Для OEM-поставок в страны СНГ мы стали добавлять в техдокументацию схему подачи воды с указанием минимального расхода. Потому что выяснилось: многие цеха экономят на системе охлаждения, а потом жалуются на 'выгорание' сегментов.

Технические тонкости, о которых не пишут в каталогах

При OEM-производстве сегментов для резки гранита критично соблюдение температурного режима при спекании. Мы на ООО Цюаньчжоу Дельжуй Каменные Инструменты используем трехступенчатый обжиг с контролем температуры в каждой зоне печи. Разница даже в 20°C приводит к изменению износостойкости на 15-20%. Это особенно важно для сегментов с нестандартной формой зубьев – например, трапециевидных для минимизации шума.

Недавно пришлось перерабатывать техпроцесс для заказа из Армении. Клиент жаловался на быстрый износ тыльной части сегментов. После анализа выяснилось: их станки имеют люфт в подшипниках до 0.3 мм, что создает переменную нагрузку. Пришлось делать усиленную медную основу с дополнительным армированием – стандартные решения не работали.

Кстати, про армирование. Для гранитов с высоким содержанием полевого шпата мы иногда добавляем вольфрамовые нити в матрицу. Это ноу-хау родилось после неудачного эксперимента с кобальтовыми добавками – они давали излишнюю хрупкость при резке мокрым способом.

Экономика OEM-поставок: что не учитывают новички

Многие думают, что OEM – это просто нанести логотип на готовый продукт. На самом деле рентабельность начинается с партий от 500 комплектов. Меньшие объемы требуют такой же перенастройки оборудования, но себестоимость вырастает в 1.5-2 раза. Поэтому мы на chinastonemachine.ru всегда предупреждаем клиентов о 'точке безубыточности'.

Есть еще скрытые затраты – например, сертификация. Для выхода на рынок ЕАЭС нужны сертификаты соответствия ТР ТС 010/2011. Мы как производитель берем это на себя, но включаем в стоимость OEM-заказа. Клиенты из Беларуси в прошлом году сэкономили 12% именно за счет нашего готового пакета документов.

Самое неочевидное – логистика алмазных порошков. Для OEM-сегментов мы используем сырье с европейских и китайских заводов, но смешиваем его по собственной технологии. Когда в 2022-м возникли проблемы с поставками, пришлось быстро тестировать альтернативы. Выяснилось, что корейские алмазы 30/40 mesh дают стабильный результат на гранитах с твердостью до 7 по Моосу.

Практические кейсы из работы с российскими покупателями

В 2023-м мы поставили партию сегментов для пил диаметром 1200 мм на комбинат в Краснодарском крае. Особенность – резка гранита с попеременным включением/выключением воды. Пришлось разрабатывать специальную формулу связки с антикоррозийными добавками. После полугода эксплуатации клиент сообщил о снижении вибрации на 40% по сравнению с предыдущим поставщиком.

Другой пример – сотрудничество с сетью цехов 'Гранит-Строй'. Они заказывали OEM-сегменты для 25 станков одновременно, но с разными параметрами под каждый тип гранита. Мы создали систему цветовой маркировки – синие для твердых пород, зеленые для средних, желтые для мягких. Это сократило их ошибки при замене на 80%.

Был и провальный проект – сегменты для резки гранита с водяным охлаждением под высоким давлением (до 15 атм). Не учли кавитационную эрозию – через месяц работы появились микропоры в медной основе. Вернули предоплату, но получили ценный опыт. Теперь для таких условий предлагаем только сегменты с никелевым покрытием основы.

Перспективы сегментов OEM в условиях импортозамещения

Сейчас вижу рост запросов на локализацию производства алмазосодержащих частей. Но многие не понимают, что перенос оборудования – это только 30% успеха. Технология спекания, подготовка шихты, контроль качества – вот что составляет реальную ценность. Наш ООО Дельжуй Каменное Оборудование как раз предлагает технологический трансфер вместе с OEM-поставками.

Интересный тренд – запросы на 'гибридные' сегменты для резки гранита и искусственного камня. Это сложно технически, потому что материалы имеют разную абразивность. Но для торговых сетей, которые работают с обоими типами материалов, такая унификация сокращает складские запасы. Мы уже делаем пробные партии с переменной концентрацией алмазов по радиусу диска.

Кстати, про складские запасы. Для постоянных OEM-клиентов мы разработали систему consignment stock – размещаем на их складах страховой запас сегментов, а они оплачивают только по факту использования. Это особенно актуально сейчас, с нестабильными сроками поставок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

3-осевой интегрированный мосторезный станок легкого типа

3-осевой интегрированный мосторезный станок легкого типа -

4-осевой вращающийся станок для резьбы по камню с ЧПУ, гравировальный станок для колонн Dragon Column

4-осевой вращающийся станок для резьбы по камню с ЧПУ, гравировальный станок для колонн Dragon Column -

Износостойкая щековая дробилка для строительства мощностью 5,5 кВт

Износостойкая щековая дробилка для строительства мощностью 5,5 кВт -

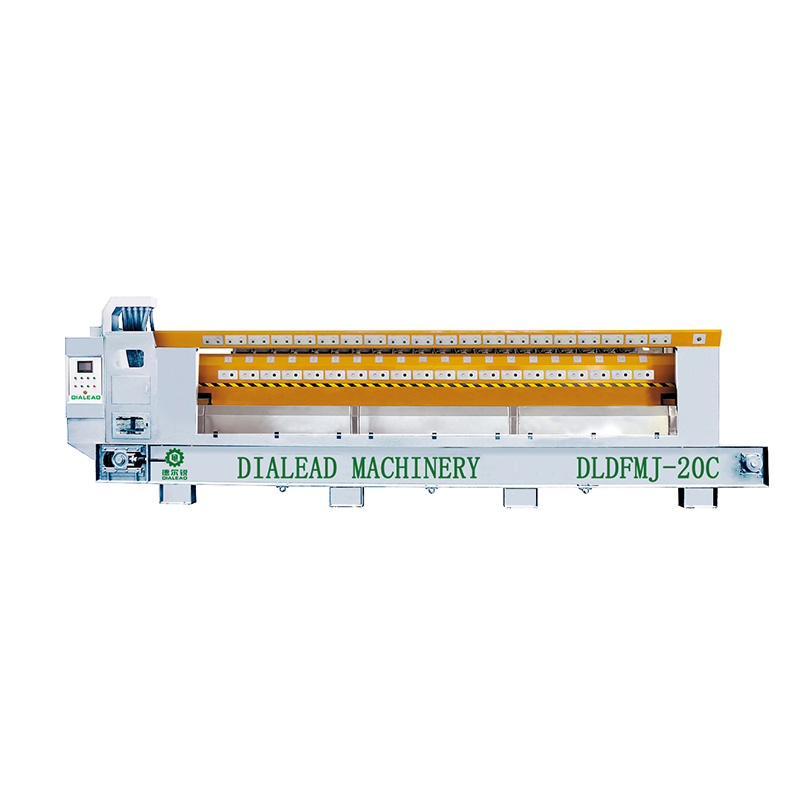

Многоголовочный станок для калибровки камней

Многоголовочный станок для калибровки камней -

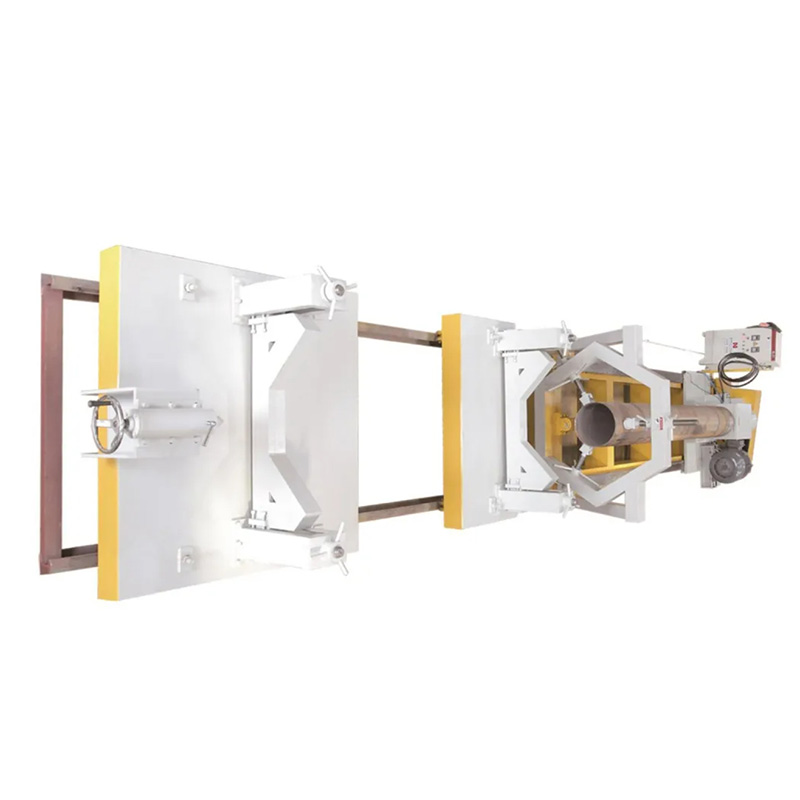

Однорычажный станок для резки средних блоков

Однорычажный станок для резки средних блоков -

Автоматический полировальный станок для мрамора и терразо интегрированного типа с одной головкой

Автоматический полировальный станок для мрамора и терразо интегрированного типа с одной головкой -

Автоматическая машина поверхности Lichi

Автоматическая машина поверхности Lichi -

Станок для резки профилей с ЧПУ

Станок для резки профилей с ЧПУ -

Моноблочный мостовой станок для резки гранита, мрамора и кварца для цехов по изготовлению столешниц

Моноблочный мостовой станок для резки гранита, мрамора и кварца для цехов по изготовлению столешниц -

3 Осевой одностоечный фрезерный станок с ЧПУ

3 Осевой одностоечный фрезерный станок с ЧПУ -

Гидравлический камнекольный станок

Гидравлический камнекольный станок -

Автоматическая полировальная машина с одной головкой раздельного типа

Автоматическая полировальная машина с одной головкой раздельного типа

Связанный поиск

Связанный поиск- Основные страны-покупатели для OEM абразивов для мрамора

- Оптовая гранит шлифовальный порошок

- Ведущий покупатель сегментов дисковых пил для гранита

- OEM гранит полировка машина

- Ведущие покупатели камнерезных станков

- шлифовальные диски по камню

- Оптовая алмазная гибкая шлифовальная черепашка

- Заводы по производству дисков для машинной резки камня

- Абразивные материалы для мрамора из Китая

- Ведущий покупатель алмазных шлифовальных дисков для керамогранита