Основные покупатели инструментов для обработки гранита OEM

Когда говорят про OEM-поставки в гранитообработке, многие сразу представляют гигантов вроде Cosentino или крупные строительные холдинги. Но на деле основной пласт заказчиков — это региональные мастерские, которые годами шлифуют местный камень и вдруг получают заказ на облицовку торгового центра. Вот тут-то и начинается ад с китайскими алмазными дисками, которые крошатся на габбро...

Кто реально заказывает OEM-инструмент под свой бренд

У нас в ООО Цюаньчжоу Дельжуй Каменные Инструменты за 20 лет сложился портрет клиента: это не импортеры с маркетинговым бюджетом, а цеховые бригадиры из Краснодара или Екатеринбурга. Они приходят через сайт chinastonemachine.ru не за каталогом, а с конкретным ТЗ: 'Нужны фрезы для бордюров, но чтобы логотип моего цеха был вытравлен на хвостовике'.

Такие заказы всегда начинаются с пробной партии — 50–100 штук. И вот здесь многие поставщики ломаются: требуют предоплату 100%, тянут с отгрузкой. Мы же с 2018 года сделали систему тестовых образцов: отправляем 3–4 инструмента под их задачи бесплатно, но с условием фотоотчета после распиловки. Так отсеиваем 80% случайных запросов.

Запомнился случай с цехом из Казани: они заказали сегменты для мокрого пиления, но не учли, что у них старый итальянский станок с биением шпинделя. В итоге первые же диски разлетелись. Пришлось лететь к ним, замерять вибрации и переделывать конструкцию креплений. Теперь их директор шлет нам всех своих знакомых — но таких клиентов нужно 'доращивать' года два.

Ошибки при выборе параметров инструмента

Самое больное место — твердость гранита. Клиенты из Урала работают с мягким гранитом типа 'Возрождение', а заказывают оснастку под габбро-диабаз. В итоге переплачивают за зернистость алмазов, которая им не нужна. Мы на сайте даже сделали калькулятор подбора — но им редко пользуются, предпочитают телефонные разговоры с технологом.

Еще беда — хвостовики. Немецкие станки требуют точности до микрона, а китайские допускают люфт. Как-то пришлось списывать целую партию фрез для ЧПУ — клиент не указал, что у него Bosh Rexroth с гидрозажимом. Теперь всегда спрашиваем про паспорт станка.

Кстати, про OEM-инструменты часто думают как про дешевую альтернативу. Но если делать правильно — с подбором алмазной смеси под конкретную породу, балансировкой и термообработкой — себестоимость выходит всего на 15–20% ниже брендовых аналогов. Зато срок службы может быть выше за счет кастомизации.

Технические нюансы, которые не пишут в спецификациях

При OEM-производстве критичен контроль на каждом этапе. Например, при пайке алмазных сегментов мы используем серебряный припой вместо оловянного — это дает +40% к стойкости при пилении мокрого гранита. Но клиенты редко понимают, зачем переплачивать за эту операцию.

Еще важный момент — система охлаждения. Для российских зим приходится добавлять антифриз в эмульсию, что меняет требования к пористости матрицы. Как-то потеряли постоянного заказчика из Новосибирска именно из-за этого: их охлаждающая жидкость кристаллизовалась при -25°, а сегменты забивались шламом.

Сейчас экспериментируем с вакуумной пайкой — технология дорогая, но для инструментов обработки гранита с интенсивной нагрузкой дает прирост по ресурсу. Правда, пока только для двух клиентов внедрили: московской компании 'Гранит-Холдинг' и уфимского 'Башкирского камня'.

Логистика и проблемы с таможней

С 2022 года доставка образцов превратилась в квест. Отправляем через Казахстан мелкими партиями, иначе застреваем на таможне на месяцы. Однажды партию конфисковали из-за сертификата на алмазы — пришлось доказывать, что это не сырье, а готовый инструмент.

Сейчас перешли на схему 'полуфабрикаты + локальная сборка'. В Россию везем заготовки, а лазерную гравировку и финальную балансировку делаем в Подмосковье. Так снизили риски, но пришлось обучать местных технологов — они привыкли к стандартным решениям, а не к кастомизации.

Интересно, что после введения санкций спрос на OEM-инструменты вырос на 60% — европейские бренды ушли, а турецкие не успевают закрыть нишу. Но и требований к качеству стало больше: раньше допускали 2% брака, сейчас максимум 0.5%.

Перспективы рынка и новые вызовы

Сейчас вижу тренд на 'гибридные' заказы: клиенты хотят универсальный инструмент для гранита и кварцита. Это сложно технически — разные абразивности, разная теплопроводность. В прошлом месяце вернули предоплату томскому заводу как раз из-за этого: их ТЗ было невыполнимым без компромиссов по ресурсу.

Еще проблема — кадры. Молодые инженеры не понимают специфики работы с натуральным камнем, пытаются применять подходы от металлообработки. Мы в ООО Дельжуй сейчас запустили школу технологов — учим читать сколы на граните, подбирать скорость реза по цвету породы.

Думаю, будущее за модульными системами. Уже делаем экспериментальные партии фрез со сменными сегментами — это снижает стоимость владения для мелких цехов. Но пока рынок не готов: наши постоянные клиенты из Крыма до сих пор предпочитают 'цельные' инструменты, хоть и дороже.

Выводы, которые не принято озвучивать публично

Главный секрет OEM-поставок — это не цены, а умение слушать. Часто клиент сам не знает, что ему нужно: просит 'как у итальянцев', но по факту ему нужна оснастка под конкретный разрушенный бордюрный камень. Приходится быть немного психологом.

Еще важно не гнаться за объемом. Сейчас отказались от трех крупных тендеров — понимали, что не вытянем качество при таких сроках. Лучше работать с 20 проверенными мастерскими, чем с одним федеральным сетераром, который замучает претензиями.

Если оценивать наш путь — те 20 лет, что ООО Цюаньчжоу Дельжуй Каменные Инструменты на рынке, — то основной рост по OEM-направлению пошел именно когда начали глубоко вникать в технологии клиентов. Не просто продавать инструмент, а решать их производственные задачи. И да, сайт chinastonemachine.ru сейчас больше используется как визитка — все серьезные переговоры идут через Telegram и личные встречи на объектах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

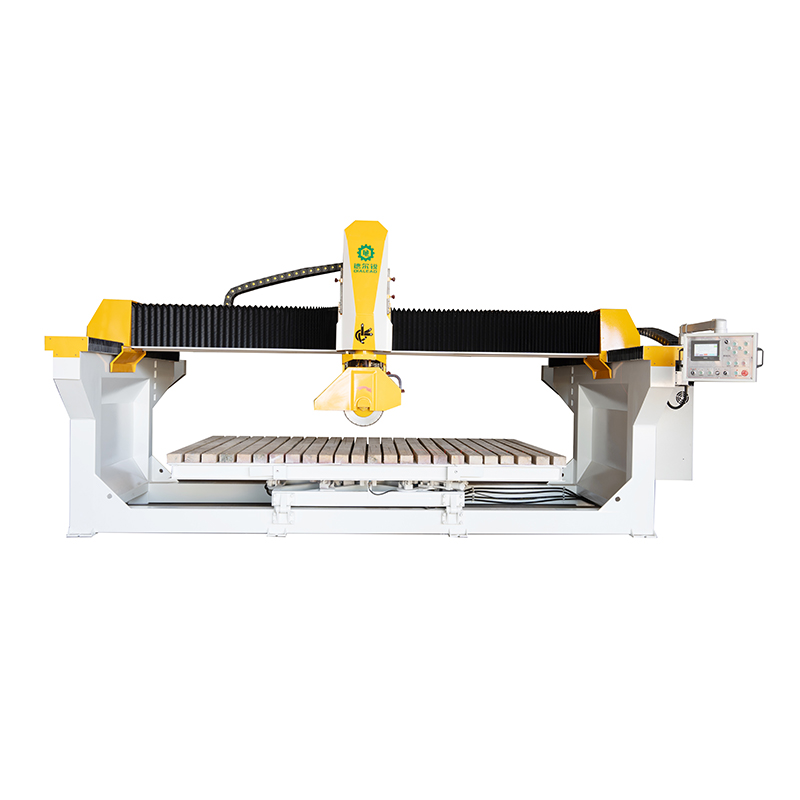

600 ММ 5-ОСЕВОЙ СТАНОК ДЛЯ РЕЗКИ МОСТОВ С ЧПУ

600 ММ 5-ОСЕВОЙ СТАНОК ДЛЯ РЕЗКИ МОСТОВ С ЧПУ -

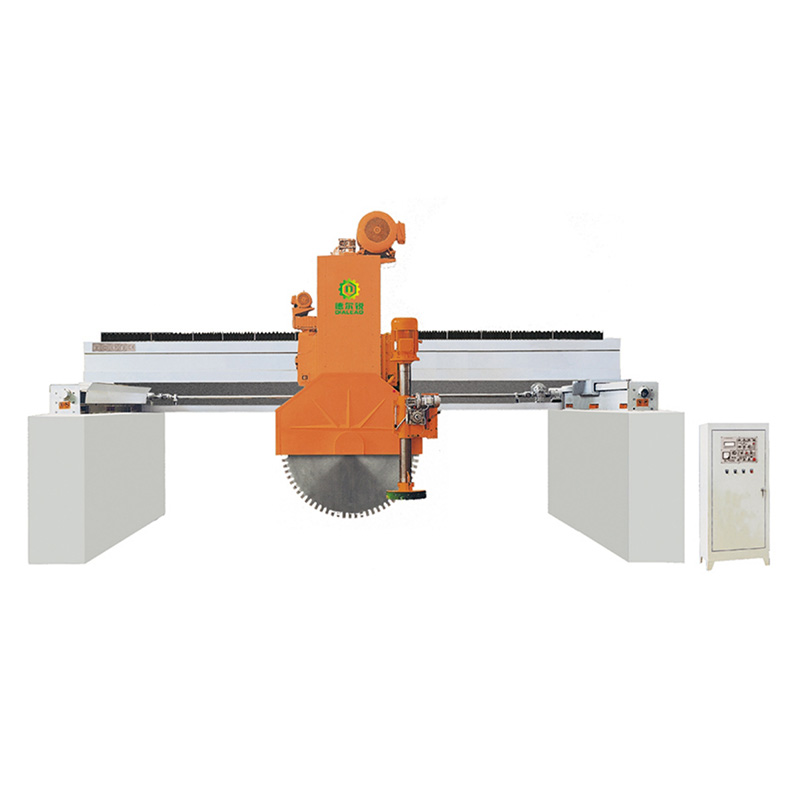

Автоматический инфракрасный 3-осевой станок для резки каменных плит из мрамора, гранита, кварца

Автоматический инфракрасный 3-осевой станок для резки каменных плит из мрамора, гранита, кварца -

Однорукая машина для резки блоков (гидравлический четырехстоечный

Однорукая машина для резки блоков (гидравлический четырехстоечный -

Моноблочный мостовой станок для резки гранита, мрамора и кварца для цехов по изготовлению столешниц

Моноблочный мостовой станок для резки гранита, мрамора и кварца для цехов по изготовлению столешниц -

Автоматический сверлильный станок мостового типа

Автоматический сверлильный станок мостового типа -

Трёхкоординатный станок гидроабразивной резки камня, металла, стекла, пластика

Трёхкоординатный станок гидроабразивной резки камня, металла, стекла, пластика -

Высокоточное оборудование для обработки камня: мрамора, гранита, кварца

Высокоточное оборудование для обработки камня: мрамора, гранита, кварца -

Однорычажный вертикальный сверлильный станок

Однорычажный вертикальный сверлильный станок -

Станок для распиловки проволоки с ЧПУ

Станок для распиловки проволоки с ЧПУ -

450 ММ 5-ОСЕВОЙ СТАНОК ДЛЯ РЕЗКИ МОСТОВ С ЧПУ

450 ММ 5-ОСЕВОЙ СТАНОК ДЛЯ РЕЗКИ МОСТОВ С ЧПУ -

МАШИНА ДЛЯ РЕЗКИ БЛОКОВ В ДВУХ НАПРАВЛЕНИЯХ

МАШИНА ДЛЯ РЕЗКИ БЛОКОВ В ДВУХ НАПРАВЛЕНИЯХ -

5-осевой станок гидроабразивной резки с ЧПУ. Станок для гидроабразивной резки камня, металла, стекла, пластика под углом 45 градусов.

5-осевой станок гидроабразивной резки с ЧПУ. Станок для гидроабразивной резки камня, металла, стекла, пластика под углом 45 градусов.

Связанный поиск

Связанный поиск- Ведущие покупатели OEM станки для резки камня из Китая

- Инструмент для камня

- сегмент бетона дома

- черепашка гибкая алмазная

- Основные страны-покупатели для OEM мрамора обработки машин

- Топ-покупатели алмазного инструмента официальный сайт

- OEM гранит резки машина

- Оптовая каменная полировальная машина

- Завод по производству алмазного каната

- Заводы по производству станков для резки мрамора