Основные покупатели алмазных лезвий OEM

Когда слышишь про OEM покупателей алмазных лезвий, сразу представляются гиганты строительного рынка с бесконечными заказами. На деле же 80% запросов приходят от региональных дистрибьюторов, которые сами путаются в параметрах сегментов.

Кто действительно платит за OEM

В 2019 мы на chinastonemachine.ru запустили статистику по входящим заявкам. Оказалось, что средний заказчик - не строительный холдинг, а местная фирма с паркой из 3-5 станков. Эти ребята знают конкретику: например, требуют лезвия с усиленным подшипником для гранита марки 'Сапфир'.

Заметил парадокс: крупные сети часто экономят на логистике, а мелкие цеха готовы переплачивать за адаптацию продукции под свой формат. Как-то раз пермская компания заказала партию с укороченным хвостовиком - пришлось перестраивать фрезерный станок, но они рассчитали, что это выгоднее, чем постоянно менять оснастку.

Самое сложное - объяснить клиентам разницу между OEM и ODM. Многие до сих пор считают, что OEM подразумевает разработку с нуля, хотя по факту мы чаще дорабатываем существующие модели под конкретные станки.

Типичные ошибки при выборе поставщика

Дельжуй Каменное Оборудование за 20 лет наработала базу типовых косяков. Самый частый - заказчик требует 'универсальное лезвие для гранита и мрамора'. Технологически это возможно, но ресурс снижается на 40%, о чем клиенты узнают постфактум.

В 2021 был показательный случай: екатеринбургский завод заказал партию без учета влажности цеха. Через месяц появились трещины в матрице - пришлось экстренно менять рецептуру связки.

Сейчас всегда уточняем условия эксплуатации. Например, для резки керамогранита в уличных условиях добавляем медь в состав, хотя это увеличивает стоимость на 12-15%.

Кейс с алмазными сегментами

Как-то отказались от заказа на 5000 дисков для баварской компании - они настаивали на экономии на алмазной крошке. Через полгода вернулись с перезаказом: их китайский поставщик сэкономил, и лезвия не прошли сертификацию DIN.

Технические нюансы производства

Многие не учитывают, что для разных марок стали нужны разные температуры закалки. Для 75ХСФ прогреваем до 860°C, а для 9ХФ - до 820°C. Разница кажется мелочью, но именно она определяет устойчивость к вибрациям.

Особенно критично для алмазных лезвий OEM под автоматические линии - там даже 0.1 мм биение приводит к браку. Приходится вводить дополнительную калибровку, что увеличивает цикл производства на 2 дня.

Сейчас экспериментируем с лазерной сваркой вместо контактной - пока дороже на 18%, но снижает вероятность деформации диска.

Логистические особенности

С заказчиками из Сибири всегда особые условия: зимой перевозим в термоконтейнерах, иначе сталь становится хрупкой. Один раз потеряли партию в Новосибирск - диск треснул при -35°C.

Морские перевозки в Приморский край требуют двойной антикоррозийной упаковки. Стандартный вакуумный пакет не спасает при долгом контакте с морским воздухом.

Эволюция требований рынка

За 5 лет запросы сместились с 'дешево и быстро' к 'предсказуемый ресурс'. Сейчас клиенты готовы платить за стабильность характеристик - например, чтобы каждое лезвие из партии резало 350 погонных метров гранита с отклонением не более 5%.

Появился спрос на гибридные решения: например, комбинированные диски для резки бетона с арматурой. Пришлось разрабатывать специальные насечки, чтобы металл не заклинивал сегменты.

Интересно наблюдать, как меняется география заказов: если раньше 70% шло в Центральный регион, сейчас растет спрос с Урала и Сибири - там активно строят цементные заводы.

Перспективы сегмента

Сейчас вижу потенциал в сегменте восстановленных лезвий - многие европейские клиенты просят экологичные решения. Технология сложная: нужно точно снимать изношенный слой без перегрева основы.

Дельжуй Каменное Оборудование тестирует систему лазерной диагностики остаточного ресурса - пока точность определения составляет 85%, нужно довести до 95%.

К 2025 планируем запустить линию кастомизации - когда клиент через сайт может рассчитать параметры лезвия под свой станок. Но пока не решен вопрос с программным обеспечением для нестандартных конфигураций.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ручной камнерез

Ручной камнерез -

Автоматический инфракрасный 3-осевой станок для резки каменных плит из мрамора, гранита, кварца

Автоматический инфракрасный 3-осевой станок для резки каменных плит из мрамора, гранита, кварца -

Высокоточное оборудование для обработки камня: мрамора, гранита, кварца

Высокоточное оборудование для обработки камня: мрамора, гранита, кварца -

Портальный тип 12 голов Автоматический полировальный станок

Портальный тип 12 голов Автоматический полировальный станок -

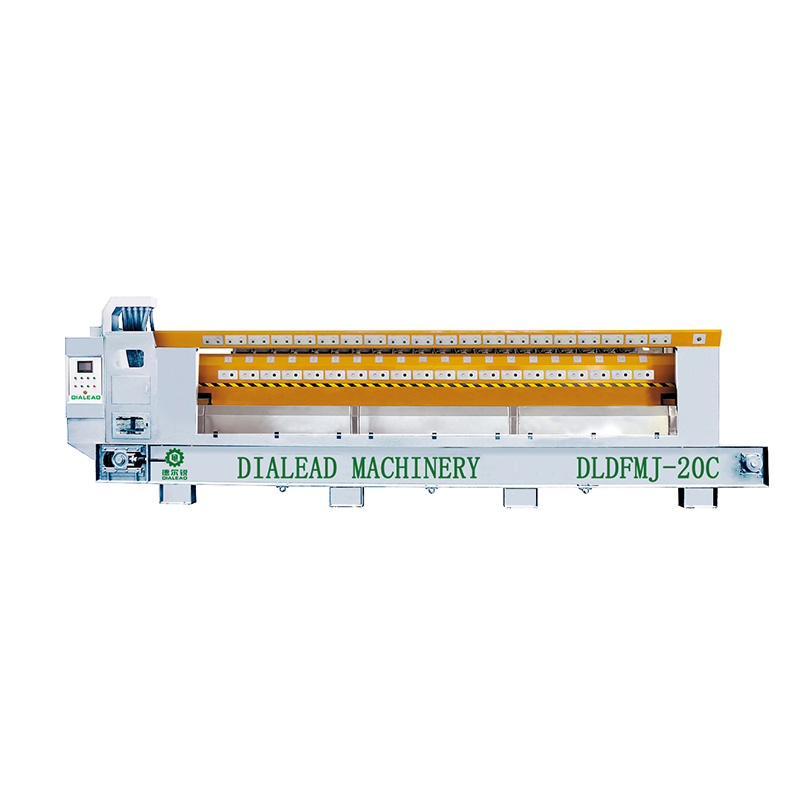

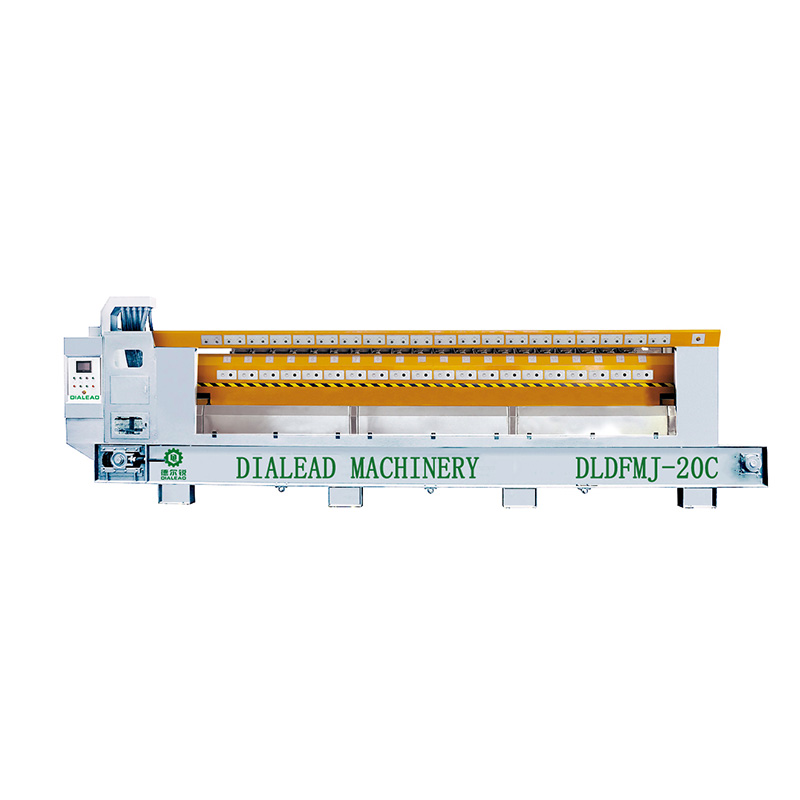

Автоматическая линейная полировальная машина

Автоматическая линейная полировальная машина -

Однодисковый станок для резки блоков среднего размера для каменных конструкций и строительных проектов

Однодисковый станок для резки блоков среднего размера для каменных конструкций и строительных проектов -

Фрезерный станок с ЧПУ для больших колонн

Фрезерный станок с ЧПУ для больших колонн -

Однорукая машина для резки блоков (гидравлический четырехстоечный

Однорукая машина для резки блоков (гидравлический четырехстоечный -

Однорычажный вертикальный сверлильный станок

Однорычажный вертикальный сверлильный станок -

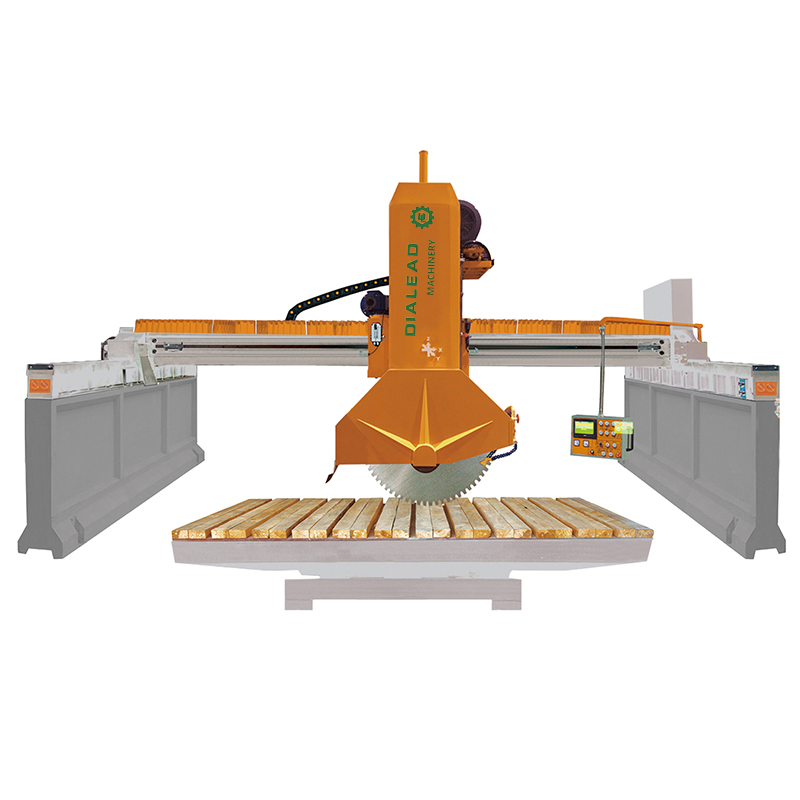

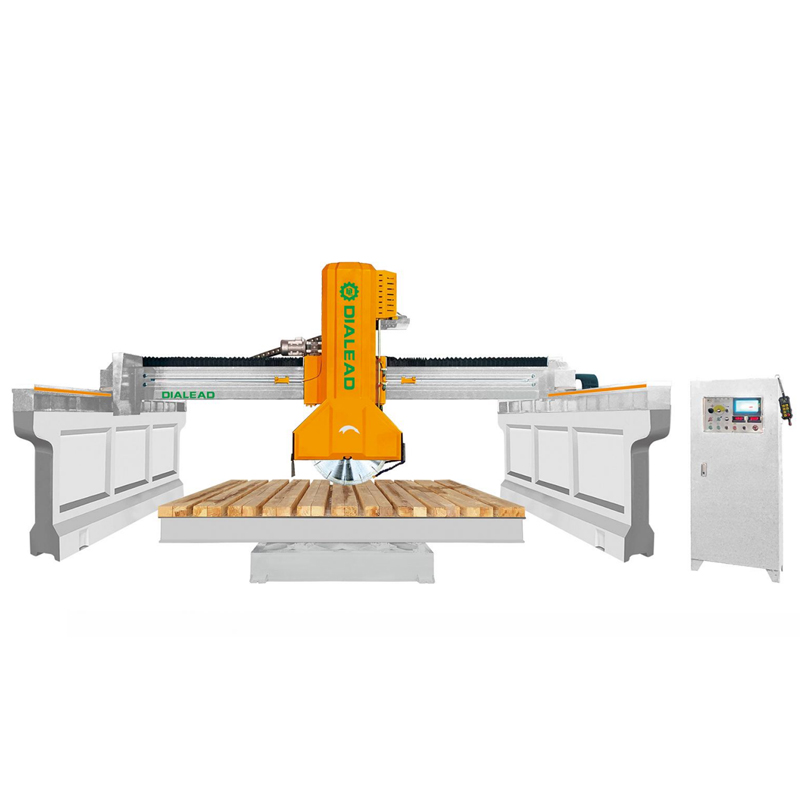

3-осевой интегрированный мосторезный станок тяжелого типа

3-осевой интегрированный мосторезный станок тяжелого типа -

5-осевой станок гидроабразивной резки с ЧПУ. Станок для гидроабразивной резки камня, металла, стекла, пластика под углом 45 градусов.

5-осевой станок гидроабразивной резки с ЧПУ. Станок для гидроабразивной резки камня, металла, стекла, пластика под углом 45 градусов. -

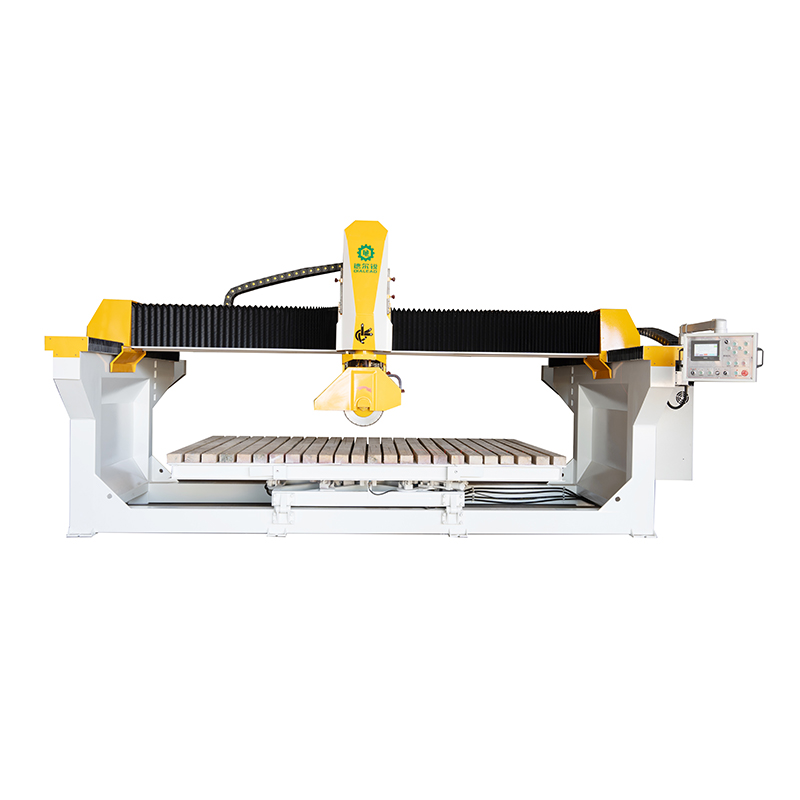

Средний мостовой отрезной станок

Средний мостовой отрезной станок

Связанный поиск

Связанный поиск- Ведущие поставщики гранита для станков из Китая

- Ведущие алмазные пильные диски

- OEM гравировальный станок с ЧПУ для камня

- Алмазные диски для резки керамогранита в Китае

- Лучшие покупатели гранитных профилей 3000 мм из Китая

- Оптовые алмазные дисковые пилы для гранита

- OEM керамические алмазные отрезные диски

- Насадки для полировки камня из Китая

- алмазные шлифовальные круги черепашки

- Ведущий покупатель гранитных станков для обработки камня