Лучшие покупатели станков для полировки коленного бруса из Китая

Когда слышишь про 'лучших покупателей' китайских полировальных станков для коленного бруса, сразу представляешь гигантов с конвейерами - но реальность куда приземлённее. За 12 лет работы с камнеобрабатывающим оборудованием я убедился: самые выгодные клиенты - это те, кто покупает не чаще раза в квартал, но стабильно и без лишних претензий.

Кто эти покупатели на самом деле

В 2019 году мы поставили три станка для полировки коленного бруса в Казань - мастерской, где работают всего 4 человека. Оказалось, они год тестировали оборудование трёх производителей, прежде чем выбрать наше. Такие клиенты ценнее десяти разовых заказов.

Средний чек не показатель. Помню, воронежский комбинат закупил 15 машин за раз, но потом полгода тратил наши ресурсы на бесплатные консультации по эксплуатации. А маленькая мастерская из Уфы берет одну машину в год - но рекомендует нас всем своим партнёрам.

Критерий 'лучшести' прост: клиент, который понимает специфику обработки коленного бруса. Не те, кто гонится за дешевизной, а те, кто спрашивает про абразивные головки и скорость подачи воды.

Ошибки при выборе поставщика

Дельжуй Каменное Оборудование - не первая компания, с которой я сотрудничал. В 2016 пробовали работать с Guangdong-производителем: техника неплохая, но с запчастями кошмар. Для полировки коленного бруса важна стабильность - когда конвейер остановлен, каждый час простоя это убыток.

На сайте chinastonemachine.ru сейчас есть раздел с видео работы станков - специально добавили после жалоб клиентов. Раньше покупатели получали машину и удивлялись, почему для коленного бруса нужен особый режим полировки. Теперь хотя бы примерно понимают, что покупают.

Самая грубая ошибка - экономить на системе охлаждения. Коленный брус при длительной полировке перегревается, появляются микротрещины. Приходится объяснять, что наш станок дороже на 15% именно из-за трёхконтурной системы охлаждения - но клиенты часто выбирают более дешёвые аналоги.

Технические нюансы, которые решают всё

Заметил интересную деталь: лучшие покупатели всегда спрашивают про материал абразивных валов. Для гранитного коленного бруса нужны одни насадки, для мраморного - другие. А ведь есть ещё искусственный камень - там вообще отдельная история.

В прошлом месяце пришлось переделывать отгрузку для новосибирского завода - они заказали стандартную комплектацию, но у них оказался бразильский гранит с повышенной абразивностью. Пришлось экстренно менять оснастку.

Скорость подачи воды - кажется мелочью, но для коленного бруса критична. Слишком сильная струя вымывает суспензию, слабая - не успевает охлаждать. В наших станках этот параметр настраивается отдельно для каждого материала, но лишь 30% клиентов вообще обращают на это внимание.

История одного провала

В 2021 пытались продвигать облегчённые модели для небольших мастерских. Оказалось, для коленного бруса это не работает - нужен запас прочности. Вернулись к классическим конструкциям, хотя они на 40% тяжелее.

Был случай, когда пермская компания вернула два станка - говорили, что полировка неравномерная. Приехали, посмотрели - а они коленный брус разной плотности в одну смену обрабатывали. Пришлось проводить ликбез по основам материаловедения.

Сейчас всегда уточняем, с каким именно камнем будут работать. Геология сырья влияет на настройки сильнее, чем кажется. Гранит из Карелии и гранит с Урала - требуют разного подхода уже на этапе черновой полировки.

Почему Дельжуй держится на рынке

За 20 лет работы ООО Дельжуй Каменное Оборудование пережило три кризиса и пять волн конкуренции. Секрет прост: мы не пытаемся угодить всем. Специализируемся на камнеобрабатывающих станках, а не на универсальном оборудовании.

Наш инженерный отдел до сих пор выезжает на объекты - в прошлом году были на 17 производствах. Собираем данные, смотрим, как ведёт себя техника в реальных условиях. Для станков для полировки коленного бруса это особенно важно - лабораторные тесты не показывают настоящей картины.

Сервисная сеть - то, чего нет у 80% китайских производителей. У нас в России три склада запчастей и выездные бригады в семи регионах. Для оборудования, которое работает по 12 часов в сутки, это не роскошь, а необходимость.

Что изменилось за последние годы

До 2018 покупатели спрашивали в основном про цену. Сейчас 70% вопросов - о сроке службы и ремонтопригодности. Кризис научил людей считать долгосрочные затраты.

Появились новые требования к точности. Коленный брус сейчас часто идёт на экспорт, там жёсткие допуски по геометрии. Пришлось модернизировать системы позиционирования - старые модели уже не удовлетворяют рынок.

Экология - ещё один пункт. Раньше клиентов волновала только производительность, теперь спрашивают про систему пылеудаления и фильтрацию воды. Пришлось разрабатывать дополнительные модули, хотя изначально их не планировали.

Неочевидные критерии выбора

Лучшие покупатели - те, кто смотрит не на паспортные данные, а на удобство обслуживания. Как расположены узлы замены, сколько времени занимает переналадка между партиями, доступность смазочных материалов.

Запчасти - отдельная тема. Некоторые конкуренты делают уникальные подшипниковые узлы, которые потом не найти в России. Мы с самого начала использует стандартные компоненты - клиенты это ценят.

Эргономика - кажется, мелочь? Но оператор, который целый день работает со станком, устаёт меньше, если продумано расположение панели управления. Снижается количество брака, увеличивается производительность. Умные покупатели это понимают и готовы переплатить 7-10% за продуманную конструкцию.

Перспективы рынка

Сейчас вижу тенденцию к универсализации: хотят один станок и для коленного бруса, и для плитки. На мой взгляд - тупиковый путь. Специализированное оборудование всегда будет давать лучшее качество.

Цифровизация медленно доходит до нашей отрасли. Запросы есть, но внедрение систем мониторинга идёт тяжело - многие производства не готовы к автоматизации процессов сбора данных.

Коленный брус становится тоньше - требования к точности растут. Думаю, через 2-3 года придётся полностью менять системы контроля в базовых моделях. Те, кто инвестирует в разработку сейчас, останутся на плаву. ООО Дельжуй как раз вкладывает в это ресурсы - посмотрим, окупятся ли инвестиции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фрезерный станок с ЧПУ с одной поворотной головкой

Фрезерный станок с ЧПУ с одной поворотной головкой -

Высокоточное оборудование для обработки камня: мрамора, гранита, кварца

Высокоточное оборудование для обработки камня: мрамора, гранита, кварца -

5-осевой станок с ЧПУ для резьбы по камню, ЧПУ-фрезер для статуэток

5-осевой станок с ЧПУ для резьбы по камню, ЧПУ-фрезер для статуэток -

Портальный тип автоматического полировального станка с ATC

Портальный тип автоматического полировального станка с ATC -

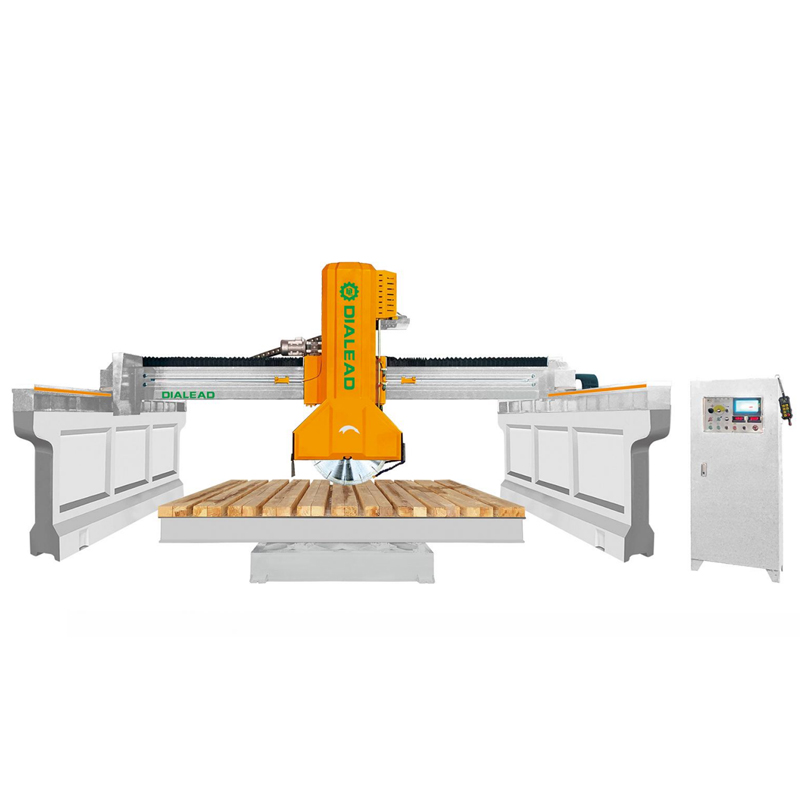

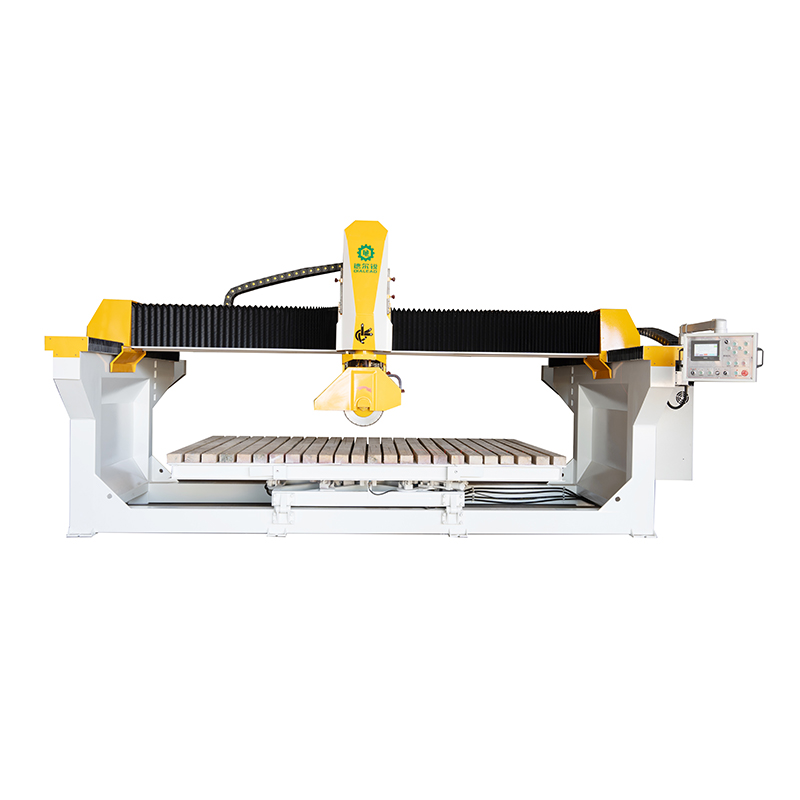

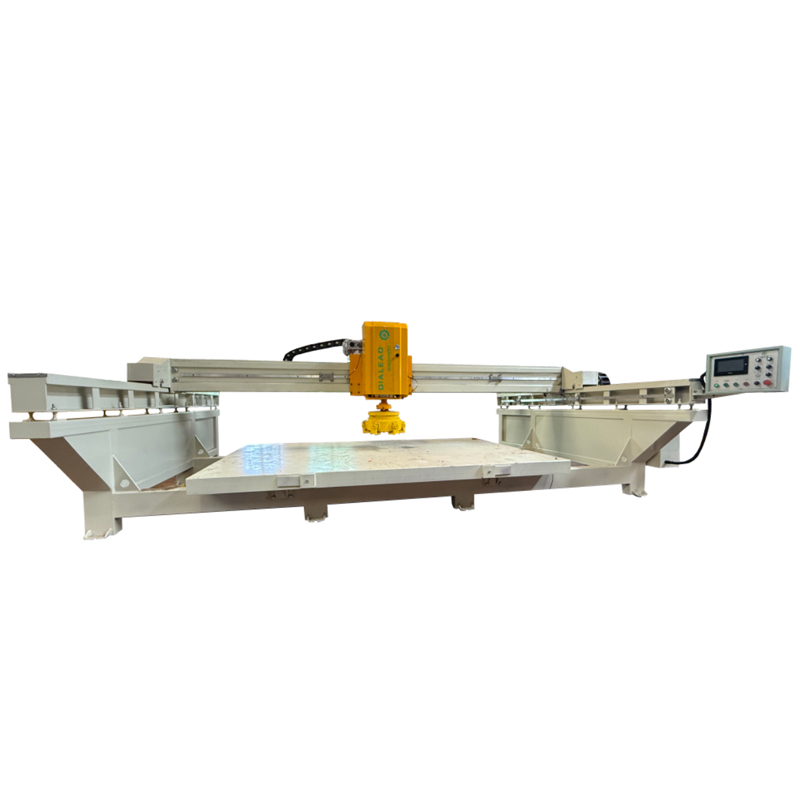

Моноблочный мостовой станок для резки гранита, мрамора и кварца для цехов по изготовлению столешниц

Моноблочный мостовой станок для резки гранита, мрамора и кварца для цехов по изготовлению столешниц -

Автоматический инфракрасный 3-осевой станок для резки каменных плит из мрамора, гранита, кварца

Автоматический инфракрасный 3-осевой станок для резки каменных плит из мрамора, гранита, кварца -

АЛМАЗНЫЙ СЕГМЕНТ ДЛЯ ТВЕРДОГО ГРАНИТА ДЛЯ РЫНКА РОССИИ И КАЗАХСТАНА

АЛМАЗНЫЙ СЕГМЕНТ ДЛЯ ТВЕРДОГО ГРАНИТА ДЛЯ РЫНКА РОССИИ И КАЗАХСТАНА -

Однорычажный станок для резки средних блоков

Однорычажный станок для резки средних блоков -

450 ММ 5-ОСЕВОЙ СТАНОК ДЛЯ РЕЗКИ МОСТОВ С ЧПУ

450 ММ 5-ОСЕВОЙ СТАНОК ДЛЯ РЕЗКИ МОСТОВ С ЧПУ -

3-осевой центр обработки камня с ЧПУ для изготовления столешниц с ATC

3-осевой центр обработки камня с ЧПУ для изготовления столешниц с ATC -

Фрезерный станок с ЧПУ для больших колонн

Фрезерный станок с ЧПУ для больших колонн -

Автоматическая полировальная машина с одной головкой интегрированного типа

Автоматическая полировальная машина с одной головкой интегрированного типа

Связанный поиск

Связанный поиск- OEM Алмазная гибкая шлифовальная черепаха

- Ведущая страна по ценам на алмазные канаты для резки железобетона

- Ведущая страна для OEM каменных инструментов

- Завод по производству алмазных канатов цена

- Ведущие поставщики мраморных станков из Китая

- OEM алмазные канаты для резки гранита

- 5 Дополнительные абразивы из Китая

- полировальный станок по камню

- Основные покупатели инструментов для обработки гранита OEM

- Основные покупатели проволочных пил