Крупнейшие страны-покупатели алмазных инструментов для резки камня

Если честно, когда видишь статистику по импорту алмазного инструмента, цифры часто врут. Все эти рейтинги по объёмам закупок... На деле крупнейшие покупатели — не всегда те, кто громче всех заявляет о себе. Вот Индия, например, берёт тонны, но в основном сегмент низкого ценового диапазона, где износ инструмента катастрофический. А вот США или Германия — там объёмы скромнее, но заказы стабильные и с упором на профессиональные линейки. Мне кажется, многие недооценивают, как сильно влияет на рынок не объём, а структура спроса.

География спроса: где реально нужны наши инструменты

Работая с алмазными инструментами для резки камня, я заметил одну вещь: европейские клиенты редко покупают 'просто диск'. Им нужна система — совместимость с станком, гарантия на рез, плюс сервисная поддержка. В 2019 году мы поставили партию дисков DZ-380 в Бельгию, так там техники отдельно тестировали каждый экземпляр на местном мраморе. Это дорого, но зато потом не было ни одного возврата.

А вот в ОАЭ ситуация другая: там берут много, но часто экономят на оснастке. Помню, в Дубае один подрядчик жаловался, что диски 'летят' после двух недель работы на известняке. Оказалось, они используют воду с песком для охлаждения — абсурд. Пришлось проводить ликбез по техобслуживанию инструмента.

Кстати, неожиданно растёт спрос в Польше. Там развивается производство плитки из гранита, и местные компании стали закупать специализированные алмазные канаты для распиловки блоков. Это уже не сегмент 'сделай и продай', а долгосрочные контракты с техподдержкой.

Почему Китай остаётся ключевым игроком

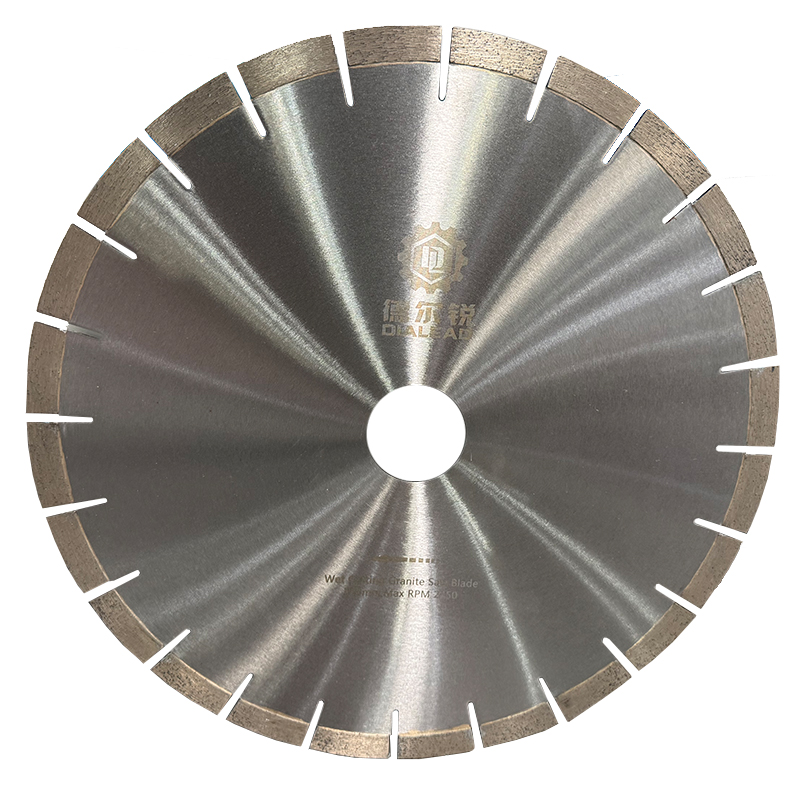

Наша компания ООО Цюаньчжоу Дельжуй Каменные Инструменты с 2000-х годов поставляет оборудование в Россию и СНГ. Сайт https://www.chinastonemachine.ru изначально создавался под нужды строительных компаний, но постепенно стал площадкой для обсуждения техник резки. Из опыта скажу: китайские производители не просто дёшевы — они научились адаптировать инструмент под региональные особенности. Например, для уральского гранита мы специально разрабатывали сегменты с усиленной связкой.

Многие до сих пор считают, что китайский инструмент — это риск. Но за последние более чем 20 лет ООО Дельжуй Каменное Оборудование как раз доказало обратное: можно сочетать доступную цену и стабильное качество. Наши инженеры постоянно тестируют новые сплавы для коронок — например, для работы с песчаником в Казахстане пришлось увеличить концентрацию алмазов на периферии диска.

Кстати, о качестве: в 2021 году мы поставили партию фрез для обработки керамогранита в Турцию. Так там до сих пор работают без замены — клиент шутит, что инструмент 'прирос' к станку. Это результат не столько технологии, сколько понимания, какая связка лучше держит ударные нагрузки при резе.

США и Европа: скрытые чемпионы по закупкам

Если смотреть на данные по алмазным инструментам, то Штаты часто оказываются на втором-третьем месте. Но там другая история: они закупают не массово, а под конкретные проекты. Например, для резки мрамора в небоскрёбах Манхэттена использовались канатные пилы с алмазным напылением — и это разовый заказ, но на миллионы долларов.

В Германии же предпочитают инструмент с возможностью перезаправки. Мы как-то поставляли в Баварию диски с системой CoolCut — там особое охлаждение, которое продлевает жизнь сегментов на 40%. Немецкие инженеры потом прислали отчёт с рекомендациями по доработке геометрии зубьев — вот это я называю обратной связью.

Интересно, что в Италии, при всём их опыте в камнеобработке, до сих пор есть ниша для импортных инструментов. Местные производители сосредоточены на художественной резке, а для промышленных объёмов часто берут китайские или корейские диски. Мы как-то обсуждали с партнёром из Каррары, что их мрамор требует особого подхода — не каждый алмазный сегмент справляется с вкраплениями кварца.

Российский рынок: специфика и подводные камни

У нас в России с алмазными инструментами для резки камня своя история. Например, в Сибири популярны универсальные диски — потому что неизвестно, что попадётся на объекте: гранит, известняк или бетон. Это приводит к быстрому износу, но клиенты готовы мириться с затратами ради гибкости.

Кстати, о затратах: многие российские компании до сих пор экономят на охлаждении. Видел, как на стройке в Краснодаре резали гранит сухим методом — диск прожил два часа вместо заявленных десяти. Когда предложил систему водяного охлаждения, мастер ответил: 'Зачем? И так сойдёт'. Это проблема не инструмента, а культуры работы.

Но есть и позитивные примеры. В Казани одна компания по производству памятников перешла на наши канатные пилы DZ-650 — и сократила отходы мрамора на 15%. Они даже разработали свою методику контроля натяжения троса, которой теперь делятся с нашими новыми клиентами.

Будущее рынка: что изменится в закупках

Судя по тенденциям, страны-лидеры по закупкам скоро пересмотрят подход к инструменту. Уже сейчас вижу, как в ОАЭ начинают требовать системы пылеподавления — это значит, что обычные диски без патрубков для подключения к аспирации будут терять спрос.

Ещё один момент — экология. В Европе скоро введут нормы по утилизации отработанных алмазных сегментов. Наша компания ООО Дельжуй Каменное Оборудование уже тестирует технологии переработки связующих материалов — возможно, через пару лет будем принимать старые диски на регенерацию.

И последнее: думаю, главным трендом станет не цена, а совокупная стоимость владения. Умные покупатели считают не цену за штуку, а стоимость одного метра реза с учётом износа. Вот здесь мы и выигрываем — наши инструменты могут не быть самыми дешёвыми, но зато их не нужно менять каждую неделю. Как говорил наш техдир: 'Лучше продать один дорогой диск, который отработает год, чем десять дешёвых, которые сломаются за месяц'.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

7 Ось робот камень фрезерный станок

7 Ось робот камень фрезерный станок -

3-осевой центр обработки камня с ЧПУ для изготовления столешниц с ATC

3-осевой центр обработки камня с ЧПУ для изготовления столешниц с ATC -

Мостовой тип автоматического полировального станка с ATC

Мостовой тип автоматического полировального станка с ATC -

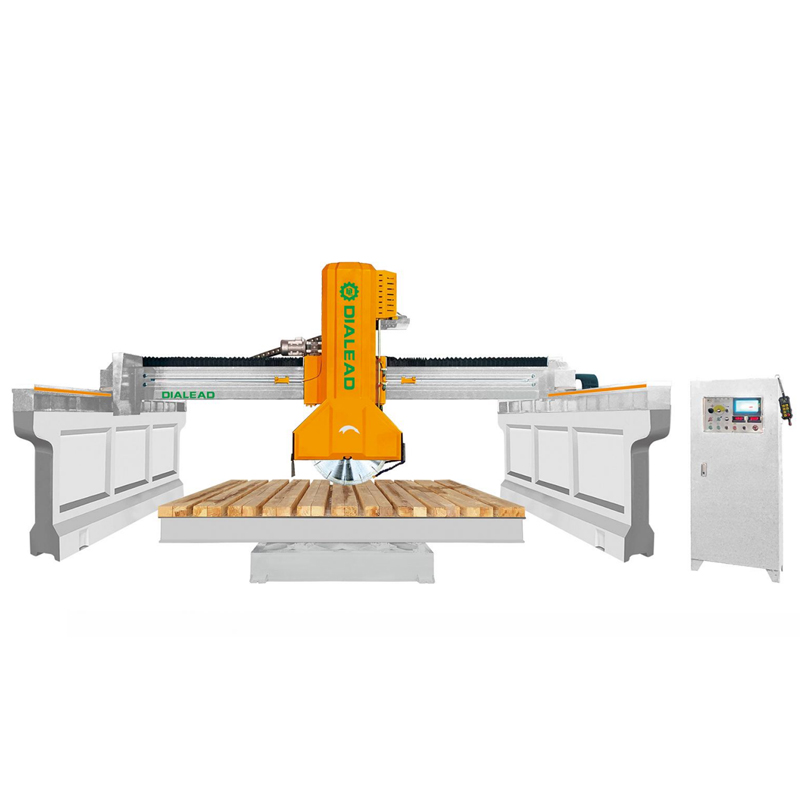

400 ММ ТИП 4 ОСИ CNC МОСТ РЕЗКИ МАШИНА

400 ММ ТИП 4 ОСИ CNC МОСТ РЕЗКИ МАШИНА -

3 Осевой одностоечный фрезерный станок с ЧПУ

3 Осевой одностоечный фрезерный станок с ЧПУ -

Автоматическая машина для вытягивания сердечника

Автоматическая машина для вытягивания сердечника -

Средний мостовой отрезной станок

Средний мостовой отрезной станок -

3-осевой интегрированный мосторезный станок тяжелого типа

3-осевой интегрированный мосторезный станок тяжелого типа -

Ручной полировальный станок – вертикальный

Ручной полировальный станок – вертикальный -

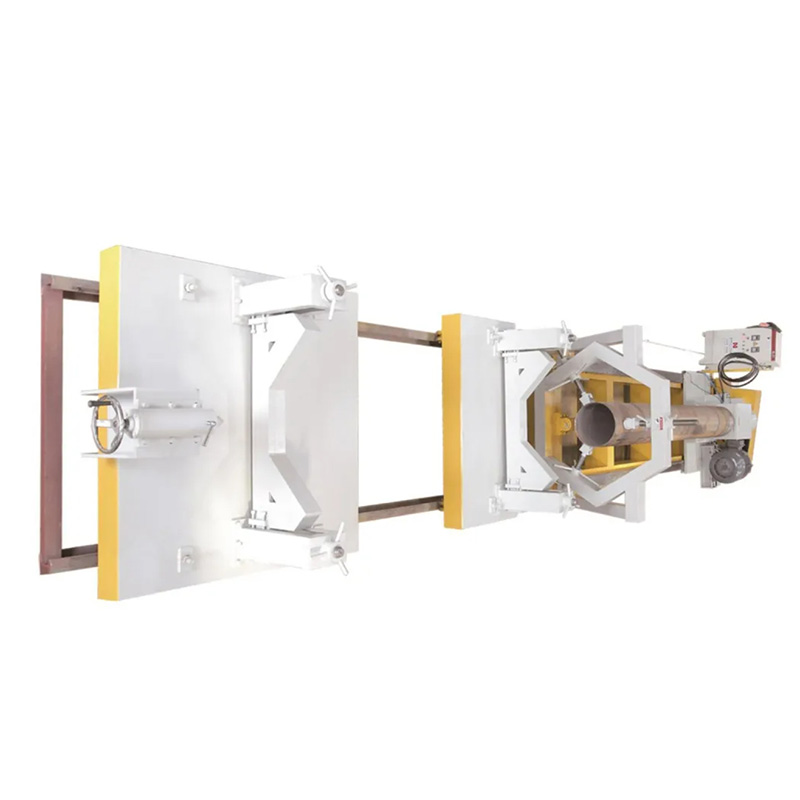

Однорукая машина для резки блоков (гидравлический четырехстоечный

Однорукая машина для резки блоков (гидравлический четырехстоечный -

3 Осевой двухголовочный фрезерный станок с ЧПУ

3 Осевой двухголовочный фрезерный станок с ЧПУ -

Ручной полировальный станок – пневматический

Ручной полировальный станок – пневматический

Связанный поиск

Связанный поиск- Завод по производству станков для обработки мрамора и гранита

- Лучшие покупатели полировальных станков для камня из Китая

- Крупнейшие страны-покупатели алмазных инструментов для резки камня

- Завод по производству алмазных дисков для резки плитки

- Установки с алмазными дисковыми пилами для мрамора

- Купить алмазные сегменты в Китае

- Топ стран-покупателей для камень резки машина цена в Китае

- станок для распила камня купить

- Оптовые диски для резки гранита

- OEM алмазный канат цена