Крупнейшие покупатели OEM станков для резки мрамора

Когда слышишь про ?крупнейших покупателей OEM?, первое, что приходит в голову — это гиганты вроде итальянских или турецких производителей. Но на деле всё сложнее. Многие ошибочно полагают, что OEM-заказы идут только от брендов с громкими именами, а на практике половина запросов приходит от региональных игроков, которые годами работают в тени и знают мрамор лучше любого европейского концерна.

Кто на самом деле скрывается за термином ?крупнейшие покупатели?

В нашем сегменте под ?крупными? часто понимают не объёмы, а специфику требований. Например, арабские заказчики редко закупают тысячи станков, но их техзадания — это многостраничные документы с требованиями к резке мрамора с прожилками без сколов. Для них критична не цена, а возможность адаптации оборудования под местный камень. Именно такие клиенты становятся постоянными партнёрами для OEM-производителей.

Запомнился случай, когда мы поставили партию станков в ОАЭ — заказчик два месяца тестировал каждый узел на образцах бежевого мрамора из своего карьера. В итоге потребовал переделать систему подачи воды, хотя изначально утверждал, что его всё устраивает. Это типично для серьёзных игроков: они не экономят на доработках.

Кстати, часто путают OEM и ODM. В OEM заказчик даёт точные чертежи, а в ODM — только концепцию. Для резки мрамора чаще встречается гибрид: клиент присылает образцы материала, а мы предлагаем конфигурацию станка. Вот здесь и кроется главный риск — если не учесть влажность мрамора или состав абразива, можно потерять контракт даже с проверенным партнёром.

Почему китайские производители стали ключевыми игроками в OEM-поставках

Возьмём для примера ООО Цюаньчжоу Дельжуй Каменные Инструменты — их история показательна. Компания начинала с простых отрезных станков, но за 20 лет научилась закрывать 90% запросов по кастомизации. Их сайт https://www.chinastonemachine.ru не пестрит рекламой, но специалисты видят: в каталоге есть решения для мрамора с высоким содержанием кварца — это редкость даже у итальянцев.

Секрет в том, что они не пытаются угнаться за Breton или GMM. Вместо этого сосредоточились на нишевых решениях: например, станки для резки мрамора с системой пылеподавления для рынков с жёсткими экологическими нормами. Такие вещи ценят в Европе, где штрафы за выбросы съедают всю прибыль.

Лично видел, как их инженеры переделывали крепление пильного моста под нестандартные размеры плит для заказчика из Греции. Дело не в гениальности, а в гибкости: они сохранили базовую конструкцию, но заменили направляющие на более жёсткие. Мелочь? Возможно. Но именно такие мелочи удерживают OEM-партнёров.

Типичные ошибки при выборе OEM-поставщика

Самое большое заблуждение — оценивать только цену. С мрамором дешёвый станок может обойтись дороже из-за процента брака. Как-то раз немецкий заказчик сэкономил на системе позиционирования, а потом жаловался, что края плит ?идут волной? после резки. Пришлось докупать калибровочный блок — в итоге переплатили на 40%.

Ещё одна ошибка — не проверять совместимость с расходниками. Один турецкий завод купил у нас станки, но пытался экономить на алмазных дисках. Через три месяца пришлось менять шпиндели — не те обороты, не та посадка. Теперь всегда уточняем у клиентов, какие инструменты они планируют использовать.

И да, никогда не верьте заверениям ?подходит для любого мрамора?. Камень из Каррары и, скажем, из Индии — это два разных материала по структуре. Для первого нужна плавная подача, для второго — усиленная система охлаждения. Если поставщик этого не понимает, бегите от него.

Как выстраивать долгосрочные отношения с OEM-производителями

Здесь работает принцип ?доверяй, но проверяй?. Мы с ООО Дельжуй Каменное Оборудование начали сотрудничать ещё в 2015-м, и первый же заказ показал их подход: они прислали инженера на наш завод в Испании, чтобы он лично увидел, как мы работаем с кремовым мрамором. После этого доработали программное обеспечение станков — теперь рез идёт без перегрева.

Важно сохранять прозрачность. Когда у нас возникли проблемы с подачей смазочно-охлаждающей жидкости, мы не стали скрывать — отправили видео и телеметрию. Через неделю получили обновлённую схему трубопроводов. Это сэкономило нам минимум два месяца простоя.

Кстати, они никогда не дают гарантию ?на всё? — только на конкретные узлы под определённые нагрузки. И это честно. Помню, как один конкурент обещал 5 лет беспроблемной работы, а его станок сломался при первом же мраморе с железными прожилками. Реальная гарантия — это когда поставщик знает пределы своего оборудования.

Что изменилось на рынке за последние 5 лет

Раньше OEM-заказы в основном касались механической части. Сейчас 70% доработок — это программное обеспечение. Например, для резки сложного мрамора типа Calacatta Gold требуется точная корректировка скорости в зависимости от рисунка. Станки без ИИ-адаптации уже не котируются.

Ещё тренд — модульность. Крупные покупатели хотят иметь базовую платформу, которую можно быстро перенастроить под новый карьер. ООО Цюаньчжоу Дельжуй как раз впереди здесь: их станки позволяют заменить систему подачи за 6 часов, а не за 2 дня, как у других.

И да, выросла роль послепродажки. Раньше ждали запчасти месяцами, сейчас — максимум неделя. Это результат того, что производители стали создавать региональные склады. У тех же китайцев есть центр в Анталье — для средиземноморских клиентов это важно.

Перспективы: куда движется отрасль

Судя по последним тендерам, скоро появятся гибридные станки — для резки и мрамора, и композитных материалов. Это вызов для OEM-производителей: нужно пересматривать конструкцию направляющих и систему охлаждения.

Ещё один момент — экология. В Швеции уже тестируют станки с замкнутым циклом водоснабжения. Думаю, через пару лет это станет стандартом для Европы. Производители, которые не вложатся в R&D, потеряют крупнейших покупателей.

И последнее: растёт спрос на компактные решения. Не все хотят гигантские линии — иногда нужен мобильный станок для резки мрамора прямо в карьере. Видел прототип у китайцев — весит всего 2 тонны, но справляется с плитами 3х2 метра. Если доведут до ума, перевернёт рынок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

5-ОСЕВОЙ ФРЕЗЕРНЫЙ СТАНОК С ЧПУ ДЛЯ КАМНЯ

5-ОСЕВОЙ ФРЕЗЕРНЫЙ СТАНОК С ЧПУ ДЛЯ КАМНЯ -

4-осевой вращающийся станок для резьбы по камню с ЧПУ, гравировальный станок для колонн Dragon Column

4-осевой вращающийся станок для резьбы по камню с ЧПУ, гравировальный станок для колонн Dragon Column -

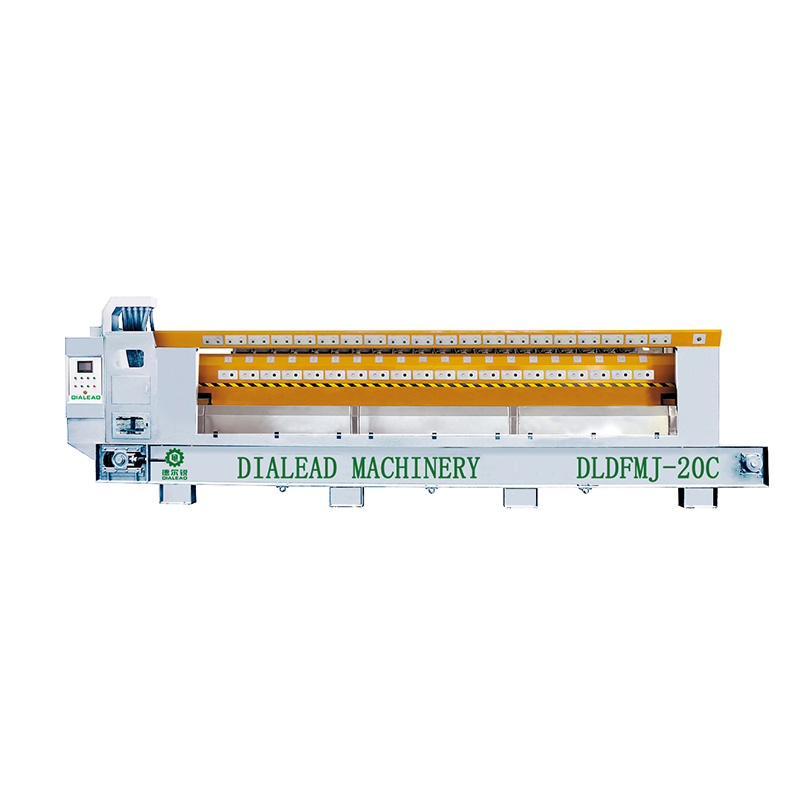

Многоголовочный станок для калибровки камней

Многоголовочный станок для калибровки камней -

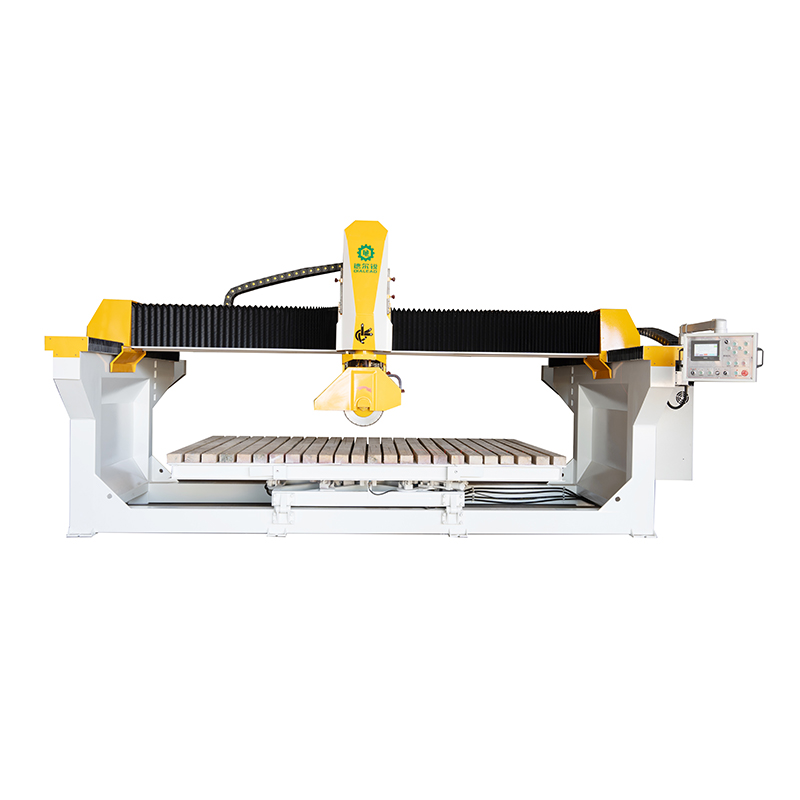

Двойные головы 6 оси CNC мост резки машина

Двойные головы 6 оси CNC мост резки машина -

Станок для резки профилей с ЧПУ

Станок для резки профилей с ЧПУ -

Трёхкоординатный станок гидроабразивной резки камня, металла, стекла, пластика

Трёхкоординатный станок гидроабразивной резки камня, металла, стекла, пластика -

Проволочно-пильный станок с ЧПУ

Проволочно-пильный станок с ЧПУ -

Износостойкая щековая дробилка для строительства мощностью 5,5 кВт

Износостойкая щековая дробилка для строительства мощностью 5,5 кВт -

7 Ось робот камень фрезерный станок

7 Ось робот камень фрезерный станок -

5-осевой станок гидроабразивной резки с ЧПУ. Станок для гидроабразивной резки камня, металла, стекла, пластика под углом 45 градусов.

5-осевой станок гидроабразивной резки с ЧПУ. Станок для гидроабразивной резки камня, металла, стекла, пластика под углом 45 градусов. -

Автоматическая полировальная машина с одной головкой раздельного типа

Автоматическая полировальная машина с одной головкой раздельного типа -

Автоматический инфракрасный 3-осевой станок для резки каменных плит из мрамора, гранита, кварца

Автоматический инфракрасный 3-осевой станок для резки каменных плит из мрамора, гранита, кварца

Связанный поиск

Связанный поиск- Оптовая продажа мраморных абразивов

- Основные страны-покупатели оборудования для изготовления памятников из камня

- OEM инструменты для шлифования камня

- Ведущие покупатели абразивных материалов для мрамора из Китая

- Ведущий покупатель станков для полировки камня с коленным брусом

- купить алмазные сегменты

- Заводы по производству отечественных отрезных дисков по бетону

- Ведущие покупатели автоматических полировальных станков

- Ведущие страны-покупатели для OEM алмазных черепах

- Мраморные шлифовальные диски из Китая