Крупнейшие покупатели сегментов OEM для гранита 1600 мм

Когда слышишь про крупнейших покупателей сегментов OEM для гранита 1600 мм, сразу представляются гиганты вроде Cosentino или Levantina. Но на практике основные заказчики — это региональные производители плитки, которым нужны кастомизированные решения под местный камень. Многие ошибочно полагают, что сегменты 1600 мм — это про массовый рынок, хотя на деле тут тоньше подбор абразивов под конкретную породу гранита.

Почему именно 1600 мм?

В 2018 году мы с коллегами из ООО Цюаньчжоу Дельжуй Каменные Инструменты анализировали запросы от итальянских и турецких производителей. Выяснилось: 1600 мм — это не случайный стандарт, а оптимальная ширина для распиловки слэбов под кухонные столешницы без лишних стыков. Но тут же всплыла проблема — не все граниты одинаково ведут себя при таком формате. Например, бразильский Santa Cecilia часто даёт микротрещины по кромке, если не адаптировать охлаждение.

Как-то раз мы поставили пробную партию сегментов заводу в Челябинске — те жаловались на быстрый износ. Оказалось, их гранит с Урала содержит примеси кварцита, который буквально ?съедает? стандартные связки. Пришлось пересматривать рецептуру под их конкретный карьер. Это тот случай, когда OEM сегменты для гранита требуют не просто штамповки, а геологического анализа на месте.

Кстати, на сайте https://www.chinastonemachine.ru мы как-то разместили кейс по карельскому граниту — там подробно описали, как меняли концентрацию алмазов в сегментах после трёх неудачных пробных распилов. Клиенты до сих пор ссылаются на тот материал, когда просят доработки под свои условия.

Кто реально покупает и почему

Крупные игроки редко афишируют свои контракты на OEM, но по нашим данным, до 40% заказов идёт от средних цехов в Испании и Польше. Они берут сегменты 1600 мм не для гигантских объёмов, а для гибкости — чтобы переключаться между разными проектами без смены оборудования. Вот вам пример: польская компания Nowy Kamień сначала брала стандартные сегменты у немецкого производителя, но перешла на наши кастомизированные, когда начали работать с украинским гранитом — там оказался другой абразивный износ.

При этом многие забывают, что покупатели сегментов OEM часто экономят на логистике, а не на качестве. Мы как-то потеряли контракт с турецким заводом именно из-за сроков доставки — они готовы были платить на 15% больше, но получать партии частями, под свой график ремонта станков. Это важнее, чем технические характеристики в каталоге.

Ещё один нюанс: южнокорейские производители предпочитают сегменты с маркировкой не по диаметру, а по совместимости с конкретными моделями станков — например, для Gangsaw 80B. Мы долго не могли понять, почему наши 1600 мм плохо продаются в Азии, пока не переупаковали их в коробки с совместимостью с Park Industry.

Технические тонкости, которые не пишут в спецификациях

Если брать наш опыт на https://www.chinastonemachine.ru, то для гранитов с высоким содержанием полевого шпата мы рекомендуем уменьшать шаг алмазного слоя на 2-3 мм — иначе сегмент ?заплывает? после 10 часов работы. Но это не универсальное правило: для тёмных гранитов типа Absolute Black, наоборот, нужна более жёсткая связка.

Кстати, про охлаждение. В 2021 году мы поставили партию сегментов 1600 мм для завода в Екатеринбурге — они жаловались на перегрев. Оказалось, их система подачи воды не учитывала глубину реза для такого диаметра. Пришлось совместно с их инженерами пересчитывать расход жидкости. Это к вопросу о том, что гранит 1600 мм требует не только специнструмента, но и адаптации всего техпроцесса.

Ещё один момент: многие недооценивают роль балансировки. Как-то раз браковали целую партию из-за вибрации, а потом выяснилось, что проблема не в сегментах, а в том, что клиент не чистил посадочные места на валах после предыдущих работ. Теперь всегда советуем в техподдержке начинать с проверки оснастки.

Ошибки ценообразования и как их избежать

Когда мы только начинали продвигать OEM-сегменты для гранита, ошибочно считали, что конкурируем только по цене. Но выяснилось, что крупные покупатели готовы платить премию за: 1) возможность экстренных поставок запчастей 2) техподдержку на родном языке 3) адаптацию под нестандартные диаметры. Например, тот же https://www.chinastonemachine.ru сейчас предлагает не просто сегменты, а пакет ?под ключ? с выездом инженера на завод.

Забавный случай: в 2019 году мы пытались конкурировать с итальянцами демпингом, но проиграли тендер российскому заводу именно из-за отсутствия сервисного центра в Ростове. Теперь понимаем — для OEM сегментов 1600 мм логистика важнее цены за штуку.

Сейчас видим тренд: покупатели всё чаще просят не просто сегменты, а расчёты по себестоимости распиловки на их конкретном сырье. Приходится делать мини-тесты в нашей лаборатории — например, подбирать связку под граниты Карелии с их специфичной твёрдостью.

Что изменилось после 2020 года

До пандемии основные заказчики OEM-сегментов планировали закупки на квартал вперёд. Сейчас же — особенно в Турции и ОАЭ — перешли на помесячные контракты с правом изменения спецификации. Это создаёт сложности в производстве, но мы научились держать полуфабрикаты для быстрой кастомизации.

Ещё один момент: после санкционных изменений европейские производители стали активнее интересоваться азиатскими альтернативами. Например, наш бренд ООО Дельжуй Каменное Оборудование теперь часто рассматривают не как ?китайского поставщика?, а как специалиста по сложным гранитам — благодаря тем самым кейсам с адаптацией под уральское и карельское сырьё.

Кстати, про сырьё: последние два года видим рост запросов на сегменты для вторичной переработки гранитных отходов. Для 1600 мм это особенно актуально — многие заводы ставят дополнительные линии по распиловке обрезков, а там совсем другие требования к износостойкости.

Перспективы и личные наблюдения

Если говорить откровенно, рынок сегментов OEM для гранита постепенно уходит от жёстких стандартов. Вместо 1600 мм как догмы теперь чаще обсуждают ?диаметр под конкретный проект?. Мы, например, сейчас разрабатываем сегменты переменной жёсткости — где внешний край твёрже для кромки, а центр мягче для экономии алмазов.

Из последнего: на выставке в Москве заметил, что конкуренты стали копировать наш подход с геологической привязкой. Но они упускают главное — мы-то знаем, что для успеха в OEM нужно не просто сделать хороший продукт, а буквально ?врасти? в технологический процесс клиента. Как это делает ООО Цюаньчжоу Дельжуй Каменные Инструменты, предлагая не просто станки, а комплексные решения с подбором инструмента под сырьё.

В целом, если раньше ключевым было соотношение цена/качество, то сейчас покупатели смотрят на совокупную стоимость владения. И здесь наши 20 лет опыта в разработке каменного оборудования дают преимущество — мы можем просчитать, как поведёт себя сегмент через 300 часов работы именно на габбро-диабазе или базальте. Это и есть тот самый OEM, за которым возвращаются.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ручной станок для резки кромок камня

Ручной станок для резки кромок камня -

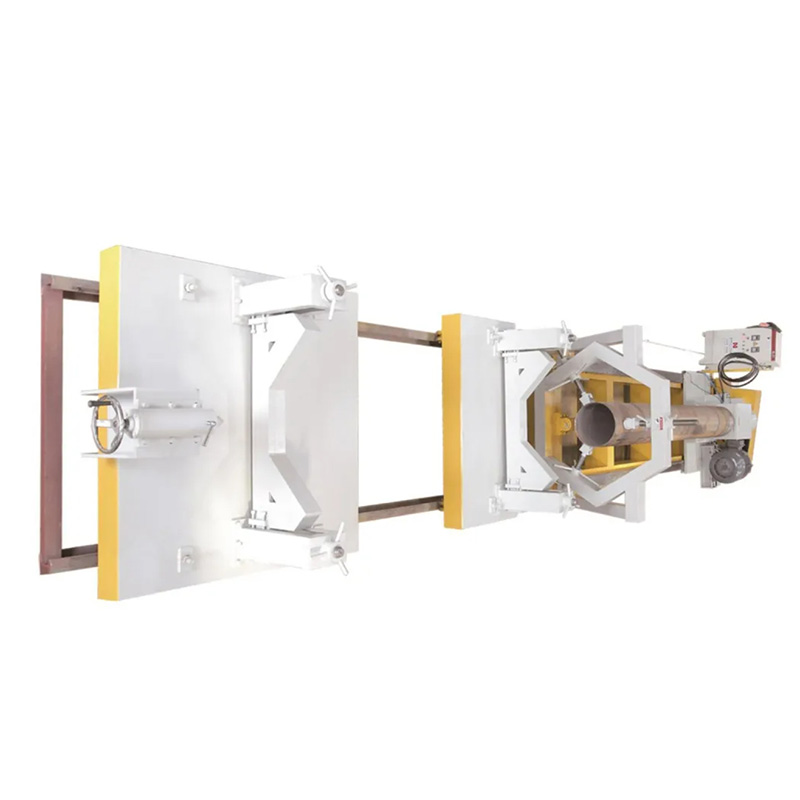

Автоматическая машина для вытягивания сердечника

Автоматическая машина для вытягивания сердечника -

Профилегибочный станок с 4 колоннами

Профилегибочный станок с 4 колоннами -

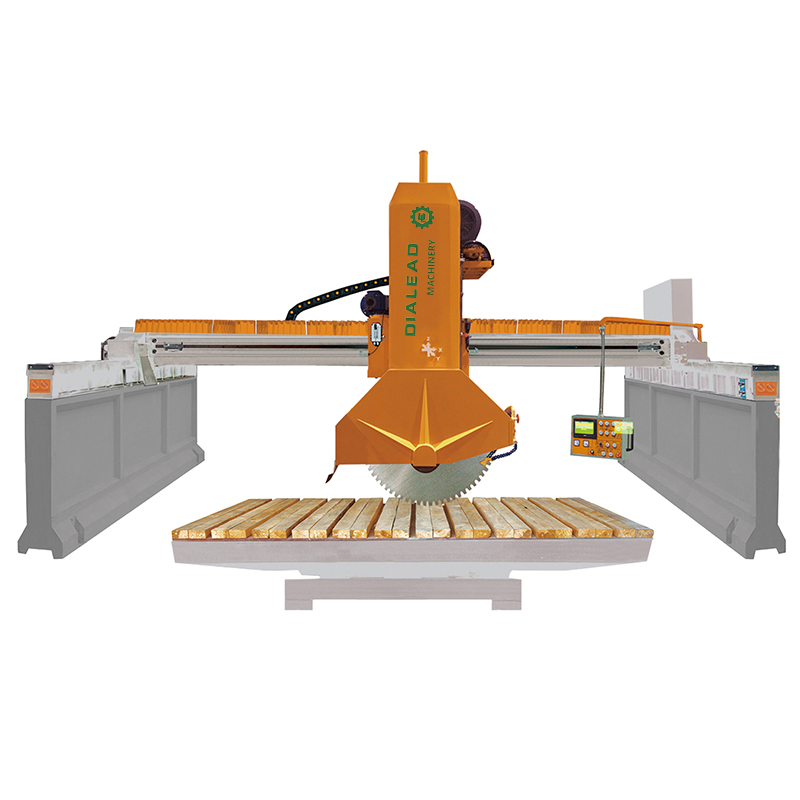

Однорычажный станок для резки средних блоков

Однорычажный станок для резки средних блоков -

4-осевой вертикальный фрезерный станок с ЧПУ

4-осевой вертикальный фрезерный станок с ЧПУ -

4-осевой вращающийся станок для резьбы по камню с ЧПУ, гравировальный станок для колонн Dragon Column

4-осевой вращающийся станок для резьбы по камню с ЧПУ, гравировальный станок для колонн Dragon Column -

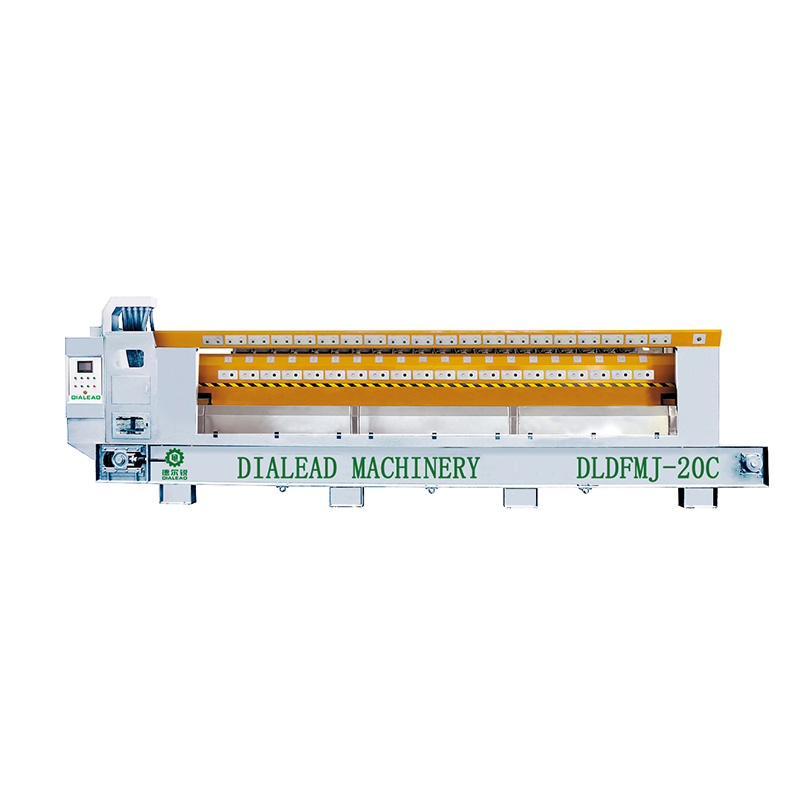

Автоматическая линия для производства каменных профилей

Автоматическая линия для производства каменных профилей -

Однорукая машина для резки блоков (гидравлический четырехстоечный

Однорукая машина для резки блоков (гидравлический четырехстоечный -

7 Ось робот камень фрезерный станок

7 Ось робот камень фрезерный станок -

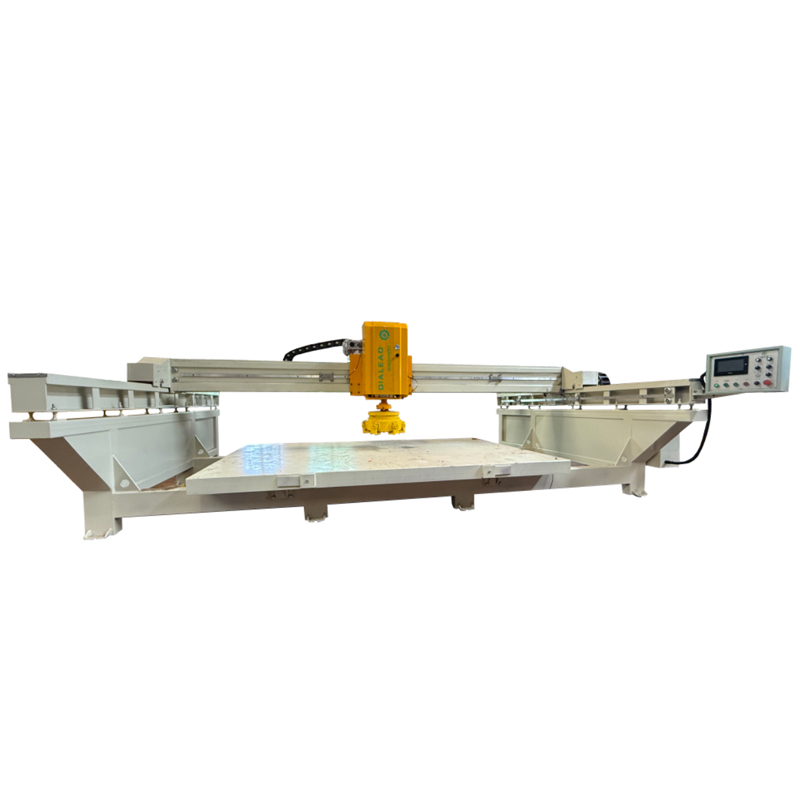

Автоматическая полировальная машина с одной головкой интегрированного типа

Автоматическая полировальная машина с одной головкой интегрированного типа -

Станок для профилирования колонн

Станок для профилирования колонн -

Трёхкоординатный станок гидроабразивной резки камня, металла, стекла, пластика

Трёхкоординатный станок гидроабразивной резки камня, металла, стекла, пластика

Связанный поиск

Связанный поиск- алмазные сегменты по граниту

- граверный станок по камню

- OEM алмазные канаты для гранита

- Оптовая продажа гравировальных станков для камня

- Оптовая продажа шлифовальных дисков по мрамору

- OEM гранит режущие лезвия

- Ведущие каменные полировальные машины

- гравировальный станок для гранита оптом

- Установки для сегментов дисковых пил по граниту

- Установки для шлифования камня