Завод по производству абразивных материалов для полировки гранита

Полировка гранита – это искусство, требующее не только мастерства, но и правильных инструментов. И в основе качественной полировки лежит абразивный материал. Давайте разберемся, что нужно знать о заводе по производству абразивных материалов для полировки гранита, какие технологии используются и как сделать правильный выбор.

Обзор рынка абразивных материалов для полировки гранита

Рынок абразивных материалов для полировки гранита достаточно развит, но и довольно специфичен. Требования к ним высоки: они должны обеспечивать эффективное удаление царапин, при этом не повреждая поверхность камня, обладать высокой износостойкостью и соответствовать различным типам гранита. Именно поэтому выбор производителя – ключевой момент.

Многие компании предлагают широкий спектр абразивов, от крупнозернистых до очень мелких, предназначенных для различных этапов полировки. Существуют как традиционные материалы (например, карбид кремния), так и более современные (например, алмазные абразивы). Разница в зернистости, составе и форме абразива напрямую влияет на конечный результат – от грубой шлифовки до зеркального блеска. Важно понимать, что универсальных решений не существует, и для каждого конкретного случая требуется подобрать оптимальный абразив.

Основные типы абразивных материалов для полировки гранита

Если говорить конкретнее, то можно выделить несколько основных категорий:

Круглые абразивы

Это наиболее распространенный тип абразивов для полировки гранита. Они бывают различной формы (диски, круги, тарелки) и зернистости. Круглые абразивы отлично подходят для использования на полировальных машинах и обеспечивают равномерную обработку поверхности.

Шлифовальные круги с алмазным напылением

Алмазные абразивы – это премиальный вариант, который обеспечивает наилучшие результаты. Они обладают высокой твердостью и износостойкостью, что позволяет эффективно удалять даже самые глубокие царапины. Однако алмазные абразивы стоят дороже, чем традиционные.

Полировальные круги с полировальной пастой

Полировальные круги с полировальной пастой используются для финишной полировки гранита и придания ему зеркального блеска. Полировальная паста обычно содержит микрочастицы абразива, которые позволяют удалить мельчайшие царапины и создать гладкую, блестящую поверхность.

Специальные абразивы для конкретных видов гранита

Некоторые виды гранита требуют использования специальных абразивов, чтобы избежать повреждения поверхности. Например, для полировки темного гранита рекомендуется использовать абразивы с высоким содержанием оксида алюминия.

Технологии производства абразивных материалов

Производство абразивных материалов – это сложный процесс, требующий использования современного оборудования и технологий. Основные этапы производства:

Подготовка сырья

На этом этапе сырье (например, карбид кремния или алмазный порошок) измельчается до необходимой зернистости и смешивается с связующим веществом.

Формование абразива

Абразив формование в нужную форму (например, диск или круг) с помощью различных технологий, таких как прессование, экструзия или литье.

Термическая обработка

Термическая обработка абразива позволяет повысить его твердость и износостойкость.

Покрытие абразивом

На этом этапе абразив покрывается полировальной пастой или другим материалом, который обеспечивает дополнительную функциональность.

Как выбрать надежного поставщика завода по производству абразивных материалов для полировки гранита?

Выбор поставщика абразивных материалов – это ответственный шаг. Вот несколько критериев, на которые стоит обратить внимание:

- Качество продукции: Изучите сертификаты качества, попросите образцы абразивов и проведите тестовую полировку.

- Ассортимент: Убедитесь, что поставщик предлагает широкий выбор абразивов для различных видов гранита и этапов полировки.

- Цена: Сравните цены у разных поставщиков и выберите наиболее выгодное предложение. Но помните, что самая низкая цена не всегда означает лучшее качество.

- Репутация: Почитайте отзывы о поставщике в интернете и спросите рекомендации у других специалистов.

- Техническая поддержка: Убедитесь, что поставщик предоставляет техническую поддержку и консультации по выбору абразивов.

Хороший завод по производству абразивных материалов для полировки гранита не просто продает абразивы, но и помогает своим клиентам достичь наилучших результатов. Они готовы предоставить консультации, подобрать оптимальные материалы и поделиться своим опытом.

ООО Цюаньчжоу Дельжуй Каменные Инструменты (https://www.chinastonemachine.ru/) – это один из таких поставщиков. Они предлагают широкий ассортимент абразивных материалов для полировки гранита, а также предоставляют техническую поддержку и консультации.

Важные нюансы при работе с абразивами

Не стоит забывать о правилах безопасности при работе с абразивными материалами. Обязательно используйте средства индивидуальной защиты (респиратор, очки, перчатки). Регулярно очищайте абразивы от пыли и грязи. Соблюдайте рекомендации производителя по эксплуатации.

Альтернативные решения и перспективы развития

На рынке появляются новые, более эффективные абразивные материалы, например, нано-абразивы. Они отличаются высокой твердостью и износостойкостью, что позволяет значительно ускорить процесс полировки и улучшить качество поверхности. Кроме того, развиваются технологии автоматизации полировки, что позволяет повысить производительность и снизить трудозатраты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

5-осевой станок гидроабразивной резки. Станок гидроабразивной резки для резки камня, металла, стекла, пластика под углом.

5-осевой станок гидроабразивной резки. Станок гидроабразивной резки для резки камня, металла, стекла, пластика под углом. -

АЛМАЗНЫЙ СЕГМЕНТ ДЛЯ ТВЕРДОГО ГРАНИТА ДЛЯ РЫНКА РОССИИ И КАЗАХСТАНА

АЛМАЗНЫЙ СЕГМЕНТ ДЛЯ ТВЕРДОГО ГРАНИТА ДЛЯ РЫНКА РОССИИ И КАЗАХСТАНА -

Проволочно-пильный станок с ЧПУ

Проволочно-пильный станок с ЧПУ -

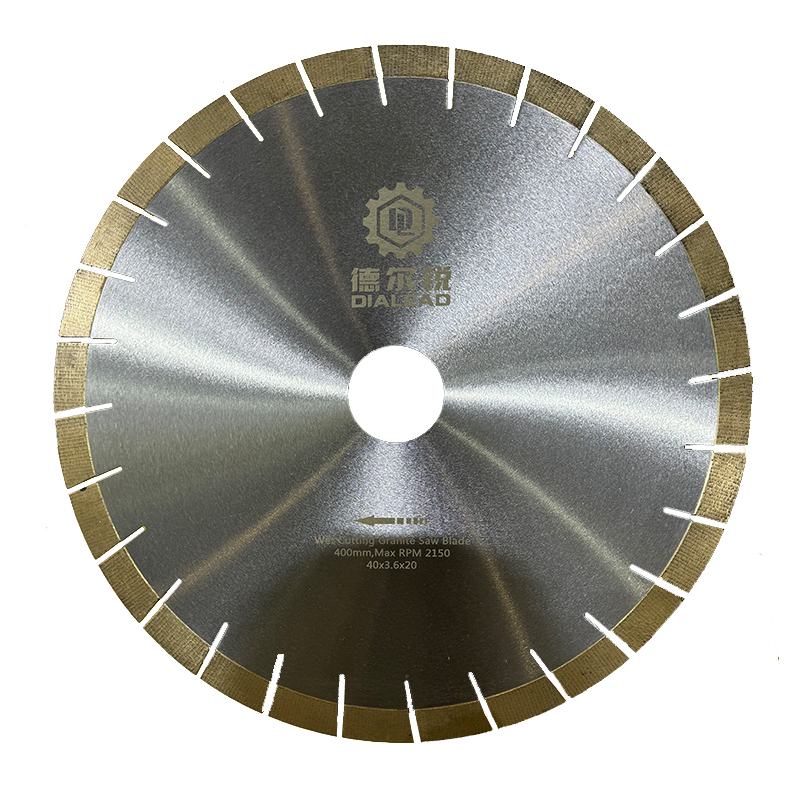

Алмазный отрезной диск с сегментом ARIX для твердого граната, габбро, диабаза

Алмазный отрезной диск с сегментом ARIX для твердого граната, габбро, диабаза -

3 Осевой двухголовочный фрезерный станок с ЧПУ

3 Осевой двухголовочный фрезерный станок с ЧПУ -

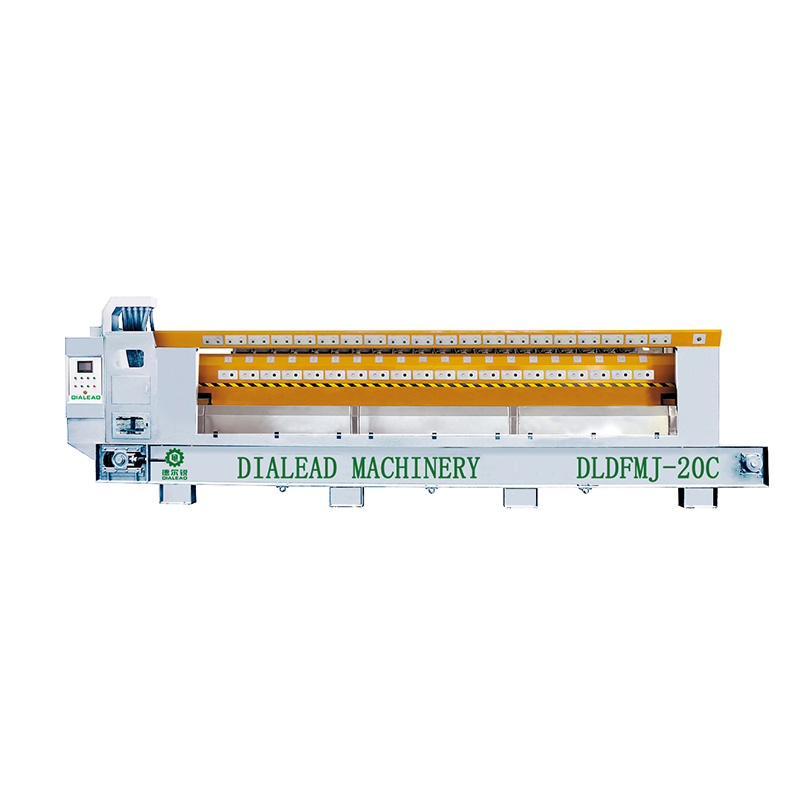

Двухсторонний станок для резки блоков с 4 колоннами

Двухсторонний станок для резки блоков с 4 колоннами -

Износостойкая щековая дробилка для строительства мощностью 5,5 кВт

Износостойкая щековая дробилка для строительства мощностью 5,5 кВт -

Однорукая машина для резки блоков (гидравлический четырехстоечный

Однорукая машина для резки блоков (гидравлический четырехстоечный -

Трёхкоординатный станок гидроабразивной резки камня, металла, стекла, пластика

Трёхкоординатный станок гидроабразивной резки камня, металла, стекла, пластика -

5-осевой станок с ЧПУ для резьбы по камню, ЧПУ-фрезер для статуэток

5-осевой станок с ЧПУ для резьбы по камню, ЧПУ-фрезер для статуэток -

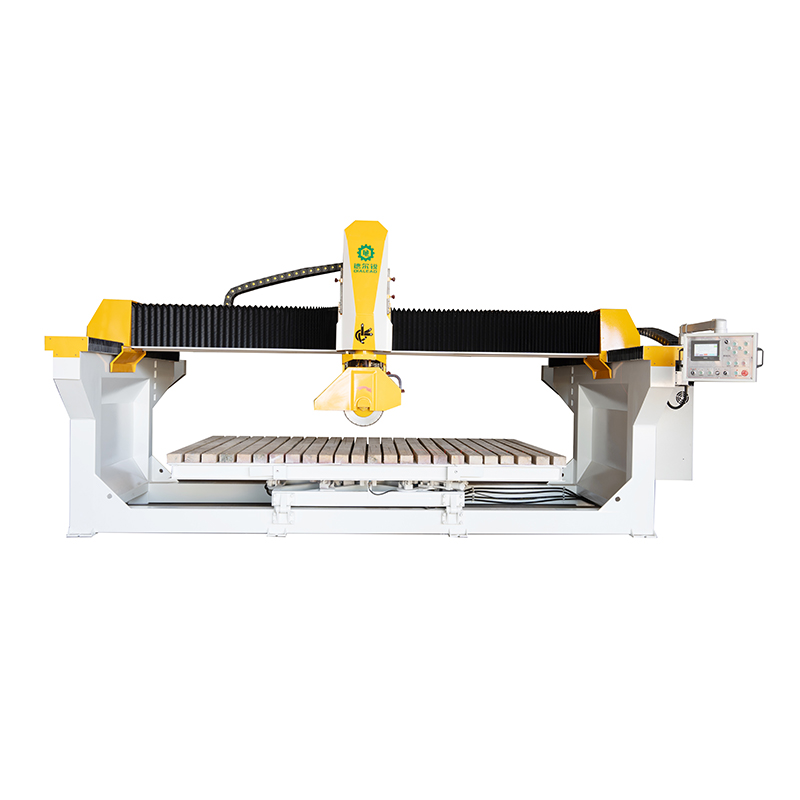

Автоматический сверлильный станок мостового типа

Автоматический сверлильный станок мостового типа -

Автоматический инфракрасный 3-осевой станок для резки каменных плит из мрамора, гранита, кварца

Автоматический инфракрасный 3-осевой станок для резки каменных плит из мрамора, гранита, кварца

Связанный поиск

Связанный поиск- Ведущая страна по закупке станков для полировки камня

- Ведущий покупатель OEM сегментов гранита 3000 мм

- OEM камень машины цена

- Купить фрезерный станок для камня с ЧПУ из Китая

- Лучшие покупатели Алмазные гибкие шлифовальные диски из Китая

- Лучшие национальности для станков для профилирования камня - Китай

- OEM каменные машины

- Установки для гранитных абразивов

- Ведущие диски по граниту

- Оптовые инструменты для резки камня