Ведущий покупатель OEM шлифовальных кругов по мрамору

Когда слышишь 'OEM покупатель шлифовальных кругов', многие представляют гигантов с конвейерами - но на деле ключевые игроки часто те, кто годами шлифует брак из-за неправильной связки. Вот что действительно важно.

Почему OEM-заказчики молчат о главном

Работая с OEM шлифовальными кругами, постоянно сталкиваюсь с мифом, что крупные покупатели ищут только цену. На деле - испорченный мраморный подоконник из-за неправильной зернистости обходится дороже всей экономии. Именно поэтому ведущий покупатель сначала запрашивает тестовые образцы под конкретную породу, а уже потом обсуждает объемы.

Кстати, о породах: каррарский мрамор и, скажем, уфалейский требуют разного подхода к связующему. В 2019 году пришлось списать партию кругов для Emperador Dark - производитель перестарался с твердостью, и вместо полировки пошла 'рябь'. Клиент думал, что проблема в станке, а оказалось - в неправильном бакелите.

Сейчас при подборе всегда спрашиваю: 'Для какого этапа - обдирка, выравнивание или глянец?' Часто слышу в ответ 'для всего', и это первый признак непрофессионализма. Настоящий специалист знает, что даже в рамках одного карьера мрамор может менять абразивный износ на 15-20%.

Китайские поставщики: стереотипы и реальные кейсы

Когда в 2015 году мы начали сотрудничать с ООО Цюаньчжоу Дельжуй Каменные Инструменты, коллеги крутили у виска. Мол, китайские круги - это вечная пыль вместо стружки. Но на test.stand в их лаборатории на https://www.chinastonemachine.ru увидел интересную вещь: они отдельно тестируют алмазные сегменты на влажном и сухом мраморе.

Их технологи как-то показали мне журнал испытаний за 2018 год - там были записи о трещинах в белом мраморе при скорости вращения выше 2800 об/мин. Такие детали обычно умалчивают, стараясь продать 'универсальное решение'. После этого мы стали заказывать у них круги с маркировкой WM-WhiteMarble специально для светлых пород.

Сейчас их инструменты используем в проектах с итальянским мрамором - но с оговорками. Для Calacatta Gold их круги с мелкой зернистостью (№600-800) дают стабильный глянец, а вот для зеленого мрамора Verdi иногда приходится искать другие варианты. Не потому что плохо, а потому что геология разная.

Технические нюансы, о которых не пишут в каталогах

Зернистость - это только верхушка айсберга. Настоящие проблемы начинаются когда OEM производитель не учитывает жесткость станины станка. У нас был случай: идеальные круги от Дельжуй давали вибрацию на старом GMM - оказалось, нужно было уменьшить диаметр на 20 мм, хотя по паспорту все совпадало.

Еще один момент - охлаждение. Круги для мокрой шлифовки часто заказывают с более открытой структурой, но если вода подается под низким давлением - результат будет хуже, чем с более плотным кругом. Мы обычно просим сделать 2-3 варианта плотности связки для тестов.

Сейчас многие требуют 'европейское качество', забывая что тот же ООО Дельжуй Каменное Оборудование уже 20 лет поставляет компоненты немецким брендам. Их лаборатория в Цюаньчжоу может симулировать износ на 2000+ часов - видел своими глазами как тестируют термостойкость связующих.

Ошибки в логистике, которые дорого обходятся

В 2021 году потеряли партию кругов из-за неправильного хранения в транзите - производитель упаковал в герметичную пленку, а в порту она порвалась, влажность испортила связку. Теперь всегда прописываем в контрактах условия перевозки.

С OEM поставщиками типа Дельжуй проще - они сами контролируют цепочку от производства до отгрузки. Но даже с ними бывают накладки: однажды получили круги с маркировкой 'для гранита' вместо мрамора - пришлось срочно организовывать замену.

Сейчас требуем от всех поставщиков указывать на упаковке не только параметры, но и дату изготовления. Связующие со временем теряют пластичность - круги старше 6 месяцев можем брать только со скидкой 30%, даже если они хранились правильно.

Что изменилось за 20 лет на рынке

Раньше ведущие покупатели требовали в первую очередь стойкость - готовы были мириться с медленной скоростью. Сейчас приоритеты сместились в сторону чистоты поверхности - особенно для мрамора с сложным рисунком, где царапины заметнее.

ООО Цюаньчжоу Дельжуй Каменные Инструменты как раз вовремя переориентировались на эту нишу - их круги последнего поколения дают меньше 'рисунка трещин' на кальцитовых прожилках. Хотя до идеала еще далеко - с тем же итальянским Botticino иногда возникают проблемы.

Сейчас наблюдаем интересный тренд: крупные покупатели все чаще заказывают кастомные решения под конкретный карьер, а не универсальные круги. В прошлом месяце как раз обсуждали с технологами Дельжуй разработку серии специально для мрамора с высоким содержанием кварца.

Перспективы и тупиковые направления

Пытались экспериментировать с комбинированными кругами 'два в одном' - для грубой и тонкой шлифовки. Практика показала - экономия мнимая, ресурс ниже на 40%, а риск брака выше. Вернулись к классической схеме смены дисков по этапам.

Сейчас тестируем у Дельжуй новую серию с керамической связкой - для сложных пород вроде мрамора с окаменелостями. Пока результаты неоднозначные: на одних участках показывает прекрасные результаты, на других - повышенный износ.

Коллеги из Турции недавно поделились опытом использования гибридных кругов - но там совсем другие объемы и требования. Для нашего рынка пока оптимальнее оставаться со специализированными решениями, пусть и дороже.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Автоматическая машина поверхности Lichi

Автоматическая машина поверхности Lichi -

Износостойкая щековая дробилка для строительства мощностью 5,5 кВт

Износостойкая щековая дробилка для строительства мощностью 5,5 кВт -

АЛМАЗНЫЙ СЕГМЕНТ ДЛЯ ТВЕРДОГО ГРАНИТА ДЛЯ РЫНКА РОССИИ И КАЗАХСТАНА

АЛМАЗНЫЙ СЕГМЕНТ ДЛЯ ТВЕРДОГО ГРАНИТА ДЛЯ РЫНКА РОССИИ И КАЗАХСТАНА -

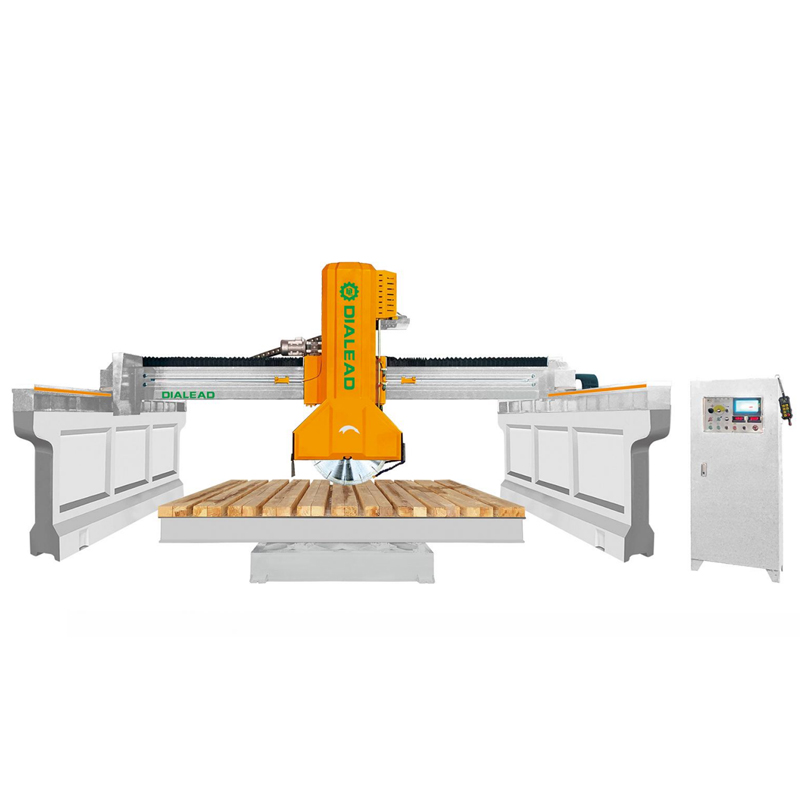

4-осевой вертикальный фрезерный станок с ЧПУ

4-осевой вертикальный фрезерный станок с ЧПУ -

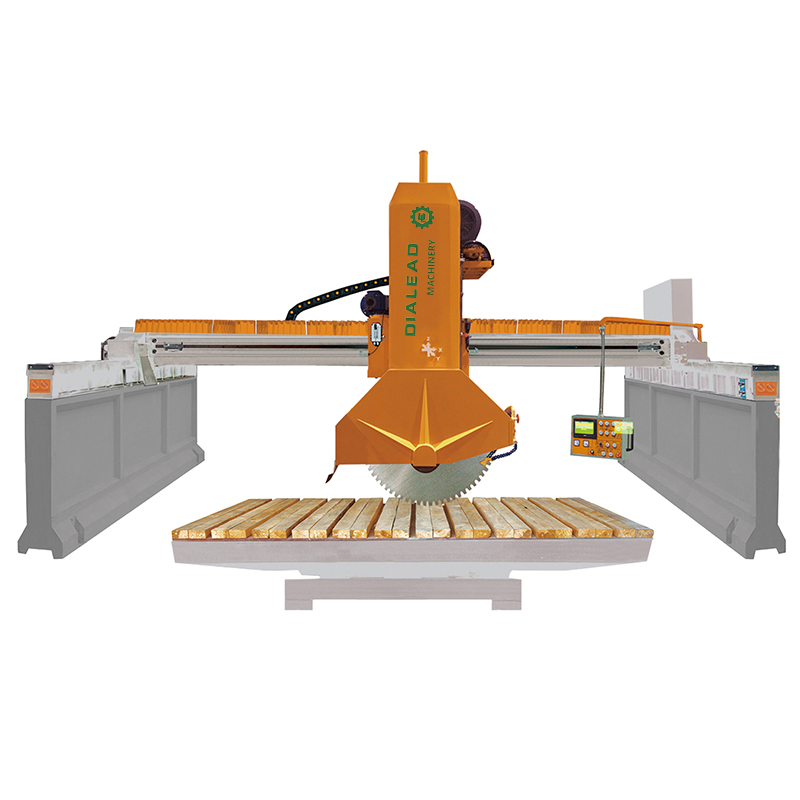

Высокоточное оборудование для обработки камня: мрамора, гранита, кварца

Высокоточное оборудование для обработки камня: мрамора, гранита, кварца -

Станок для резки профилей с ЧПУ

Станок для резки профилей с ЧПУ -

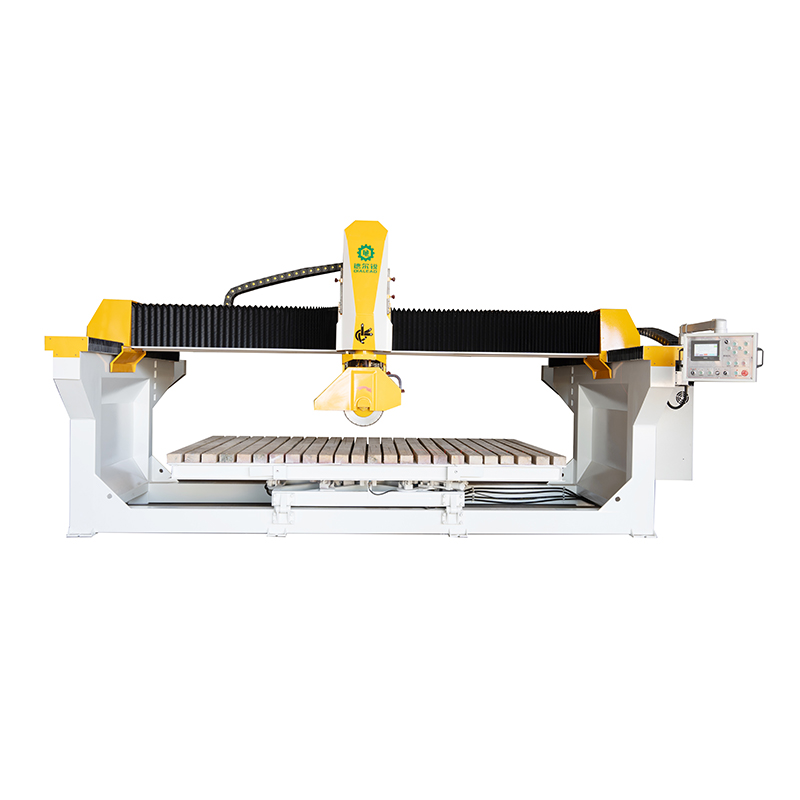

Автоматический инфракрасный 3-осевой станок для резки каменных плит из мрамора, гранита, кварца

Автоматический инфракрасный 3-осевой станок для резки каменных плит из мрамора, гранита, кварца -

Проволочно-пильный станок с ЧПУ

Проволочно-пильный станок с ЧПУ -

Трёхкоординатный станок гидроабразивной резки камня, металла, стекла, пластика

Трёхкоординатный станок гидроабразивной резки камня, металла, стекла, пластика -

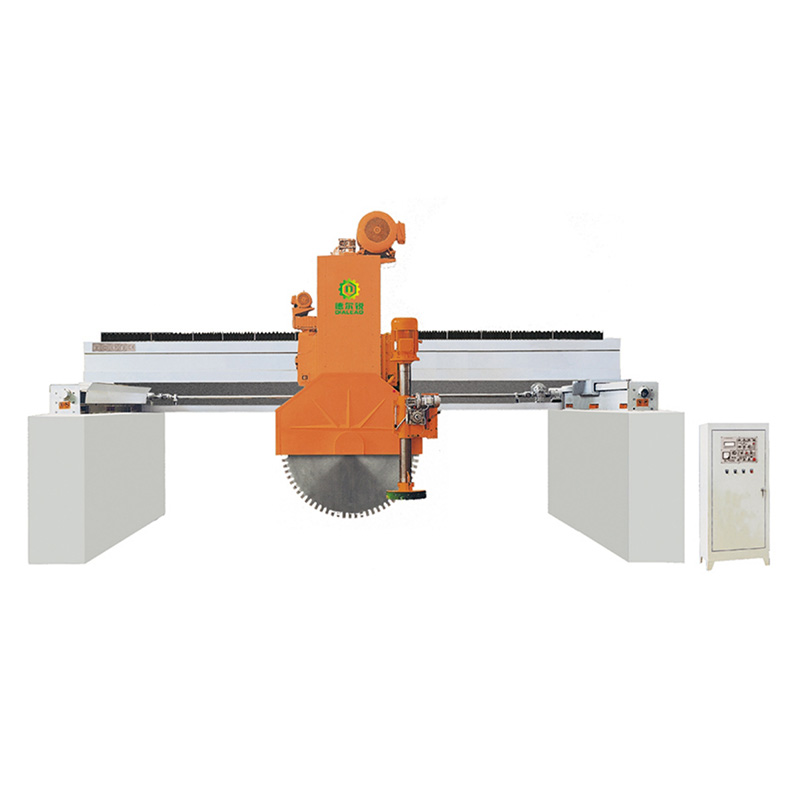

Однорычажный станок для резки средних блоков

Однорычажный станок для резки средних блоков -

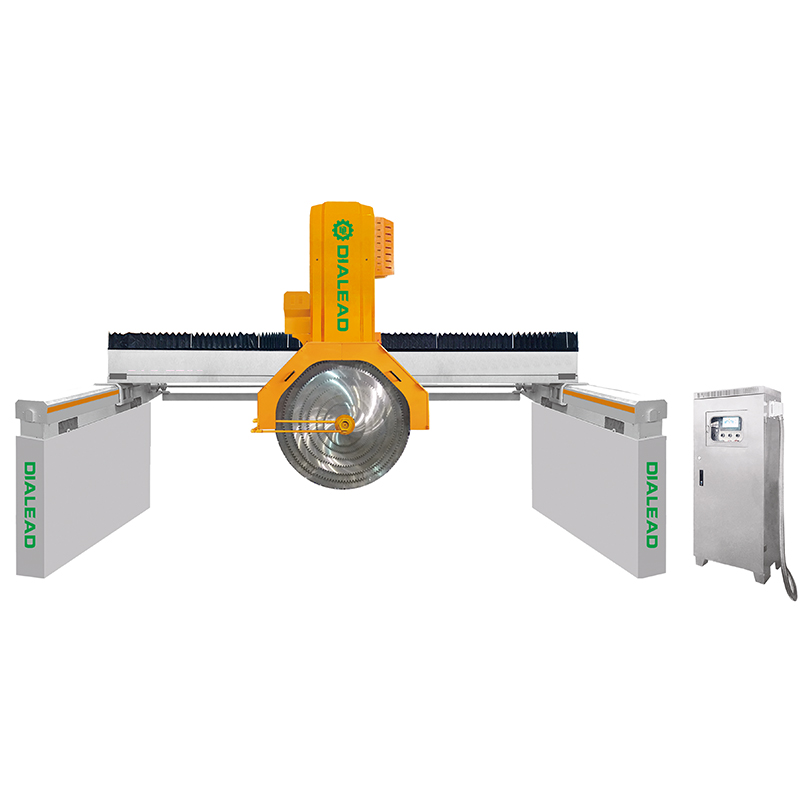

Однодисковый станок для резки блоков среднего размера для каменных конструкций и строительных проектов

Однодисковый станок для резки блоков среднего размера для каменных конструкций и строительных проектов -

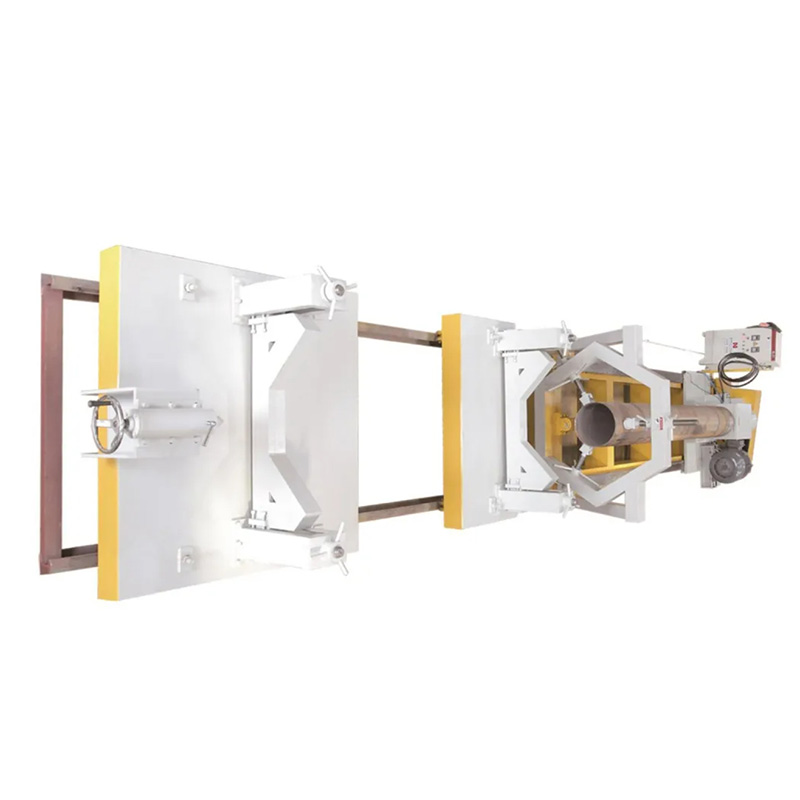

Автоматическая машина для вытягивания сердечника

Автоматическая машина для вытягивания сердечника

Связанный поиск

Связанный поиск- ведущие каменные инструменты

- OEM алмазный канат для резки железобетона цена

- Ведущие станки для обработки мрамора и гранита

- купить алмазные диски по камню

- Ведущие покупатели станков для обработки мрамора из Китая

- Ведущие купить камень резки машины

- Алмазные лезвия для резки плитки завод

- Гранитные полировальные машины в Китае

- Основные страны-покупатели для OEM гранитных алмазных шлифовальных дисков с фланцами

- OEM мрамор и гранит машина