Ведущие покупатели OEM алмазных дисков для резки бетона

Если вы ищете OEM-поставщика алмазных дисков, забудьте про стандартные каталоги — реальные заказчики смотрят на три вещи: как диск ведёт себя на мокром бетоне с арматурой, сколько резков выдерживает без перекоса, и почему некоторые партии внезапно сыпятся на морозе. Я вот помню, как в 2018-м мы теряли контракт из-за того, что китайский производитель не учёл содержание кварца в местном щебне — диск тупился за два часа, хотя по паспорту должен был держать пять. Сейчас, кстати, с OEM алмазными дисками работаю через ООО Цюаньчжоу Дельжуй Каменные Инструменты — их лаборатория сначала запросила пробы бетона с наших объектов, и только потом предложили вариант с усиленной связкой.

Кто реально заказывает OEM и почему им не подходят розничные марки

Крупные строительные холдинги типа 'Мостостроя' или 'Главзапстроя' никогда не берут диски с полки — только под конкретные проекты. Например, при резке эстакад в Сочи им нужны были диски с переменным шагом сегментов, потому что бетон там был разной плотности: сверху плита с гранитным наполнителем, снизу — лёгкие керамзитные блоки. Стандартный диск либо горел, либо рвал кромку. Вот тут и появился наш первый OEM-заказ — мы с инженерами ООО Дельжуй Каменное Оборудование делали три тестовых партии, пока не подобрали соотношение алмазов кобальтовой связки.

Ещё есть нюанс с логистикой: когда работаешь на объектах в -30°C, как в Якутске, обычные диски трескаются при разгрузке. Пришлось с тем же ООО Цюаньчжоу Дельжуй разрабатывать термостабильную связку — добавили вольфрама, но пришлось жертвовать скоростью реза. Зато сейчас эти диски идут на северные стройки без возвратов.

Мелочь, которая многих губит: сертификация для госконтрактов. Без протоколов испытаний на ударную вязкость (ГОСТ 5264) даже не пытайтесь предлагать OEM — технадзор вычеркнет вас из списка за час. Мы как-то пролетели с тендером на реконструкцию метро, потому что наш тогдашний поставщик не предоставил отчёт по износостойкости при работе с железобетоном марки В35.

Ошибки при выборе производителя OEM дисков

Самое опасное — верить в 'универсальные решения'. Как-то нам прислали из Поднебесной диски 'для всех типов бетона' — на тестах в Ростове они задымились на резке старого советского бетона с гранитным щебнем. Оказалось, связка была рассчитана на мягкий известняковый заполнитель. После этого мы стали требовать от OEM производителей геологическую справку по заполнителю для каждого региона.

Ещё одна история: заказали партию с 'улучшенными сегментами' у нового поставщика. Пришли диски с идеальной балансировкой, но при резке мокрого бетона вода не вымывала шлам — сегменты забивались за 30 секунд. Пришлось срочно менять систему охлаждения на станках, хотя вина была в неправильной форме дренажных канавок. Теперь всегда тестируем на образцах с повышенным содержанием песка.

Цена — отдельная болезнь. Дешёвые OEM-диски часто экономят на концентрации алмазов в краевой зоне. Визуально сегмент целый, но после 50 погонных метров резка идёт волной. Проверяйте не стоимость за штуку, а стоимость за погонный метр реза — у того же ООО Дельжуй в калькуляторе сразу считается этот параметр.

Технические тонкости, которые влияют на долговечность

Связка — это не просто 'металлопорошковая смесь'. Для армированного бетона с напряжённой арматурой нужна мягкая связка, которая будет своевременно обновлять алмазный слой. Мы как-то полгода бились над диском для резки опор ЛЭП — там в бетоне помимо арматуры ещё и алюминиевые каналы для проводки. Стандартные диски либо стачивались об арматуру, либо заклинивали на алюминии. В ООО Цюаньчжоу Дельжуй Каменные Инструменты предложили гибридную связку с бронзой — проблема ушла.

Толщина диска — не для экономии материала, а для жёсткости. При резке на глубину свыше 40 см даже 3-миллиметровый прогиб приводит к заклиниванию. На мостовых опорах в Крыму мы использовали диски толщиной 4.2 мм с усиленным центральным отверстием — да, дороже, но зато ни одного срыва резца за все 200 км резов.

Маркировка сегментов — многие не обращают внимания, но цветовые коды помогают при работе в цехах с разными типами бетона. У себя мы ввели систему: красный сектор — для бетона с твёрдым заполнителем, синий — для ячеистых блоков, жёлтый — для жаропрочных смесей. OEM производитель должен это понимать и не путать партии.

Как мы тестируем диски перед массовым заказом

Полевые испытания важнее лабораторных. Берём три образца бетона: старый заводской плитный (с высоким содержанием гранита), современный керамзитный и специальный — с базальтовой фиброй. Режем по 100 погонных метров каждым тестовым диском, замеряя температуру на кромке пирометром. Если нагрев превышает 280°C — отправляем на доработку. Именно так мы отбраковали партию от 'перспективного' поставщика в 2022-м.

Контроль износа — не просто линейные замеры. Мы взвешиваем диск до и после 50 резков, потому что неравномерный износ сегментов часто незаметен глазу, но критичен для точных работ. Кстати, ООО Дельжуй Каменное Оборудование предоставляет автоматизированные отчёты по износу — их система сканирует геометрию сегментов после каждого теста.

Экстремальные условия — обязательный этап. Диск, который хорошо режет в подмосковном цехе, может полностью отказать в условиях влажных штолен. Мы тестируем в солевых камерах (для морских объектов) и при отрицательных температурах. Последнее особенно важно для алмазных дисков для резки бетона, которые будут использоваться в зимних бетонных работах с противоморозными добавками.

Почему географическое положение производителя имеет значение

Когда работаешь с OEM алмазными дисками для масштабных проектов, цепочка поставок становится критичной. Наш опыт с https://www.chinastonemachine.ru показал: наличие склада в Новосибирске сокращает время ожидания замены с 45 до 7 дней. Для объектов с графиком строительства это иногда важнее цены.

Климатическая адаптация — ещё один момент. Производители из южных регионов часто не учитывают работу при -25°C. Мы столкнулись с тем, что диски, идеальные для Краснодара, расслаивались при первом же использовании в Норильске. Теперь в техзадании обязательно указываем температурный диапазон эксплуатации.

Локальная поддержка — то, без чего OEM-сотрудничество превращается в кошмар. Когда на объекте в Казани треснула партия дисков (вина транспортировщика), ООО Цюаньчжоу Дельжуй Каменные Инструменты оперативно доставили замену со своего склада в Екатеринбурге. Без этого нам бы пришлось останавливать работы на неделю.

Экономика OEM-заказов: что не пишут в рекламных буклетах

Минимальные партии — главный камень преткновения. Многие производители требуют заказ от 5000 дисков, но для тестового проекта это нереально. Мы нашли компромисс с ООО Дельжуй — они идут на партии от 1000 штук, если мы предоставляем детальный отчёт по испытаниям. Это разумно: производитель получает реальные данные для улучшения продукции.

Скрытые costs — например, перебалансировка. Диски, идеально сбалансированные на заводе, могут терять балансировку после транспортировки. Приходится закладывать в бюджет услуги специалистов на объекте. Кстати, у китайских поставщиков этот момент часто упускают, а вот у ООО Цюаньчжоу Дельжуй Каменные Инструменты в контракте есть пункт о пост-доставчной проверке.

Сроки разработки — от техзадания до первой партии обычно проходит 3-4 месяца. Если вам обещают сделать за месяц — бегите. Это значит, либо используют шаблонные решения, либо срежут углы на качестве. Мы как-то попались на этом — в итоге переделывали заказ у другого производителя, потеряв полгода.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

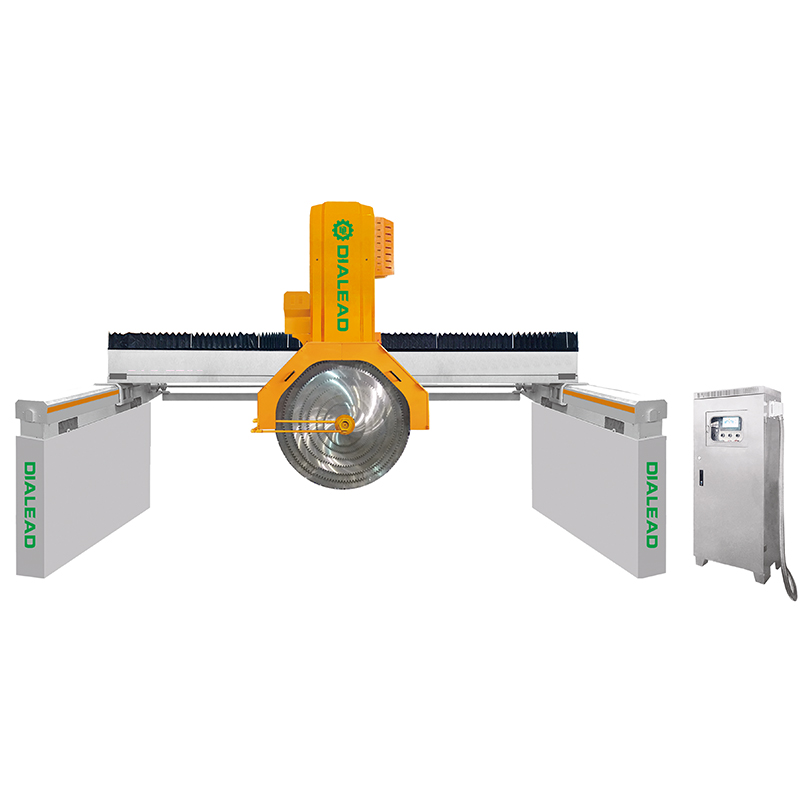

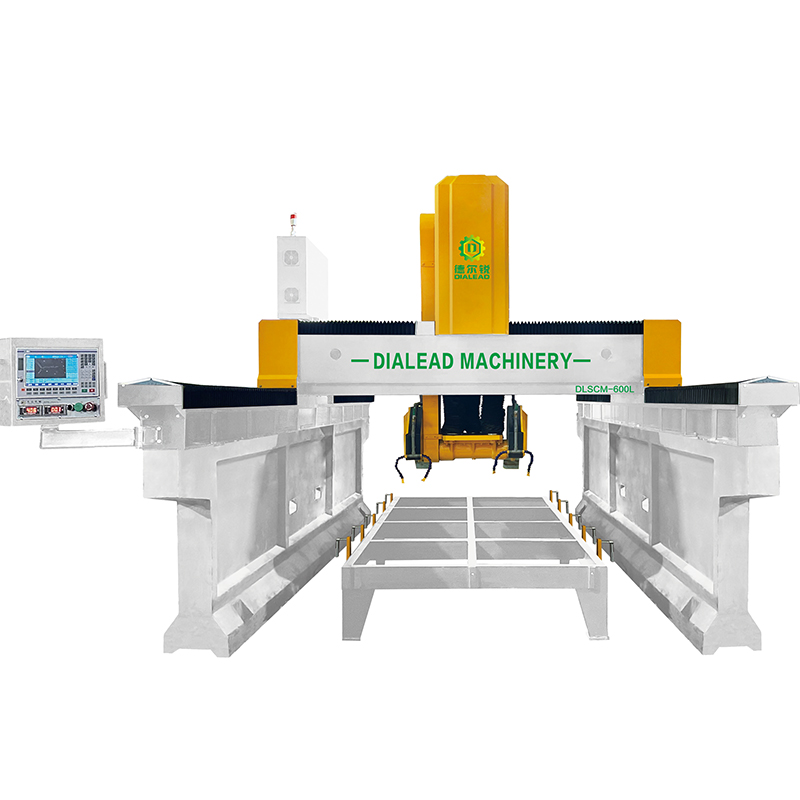

450 ММ 5-ОСЕВОЙ СТАНОК ДЛЯ РЕЗКИ МОСТОВ С ЧПУ

450 ММ 5-ОСЕВОЙ СТАНОК ДЛЯ РЕЗКИ МОСТОВ С ЧПУ -

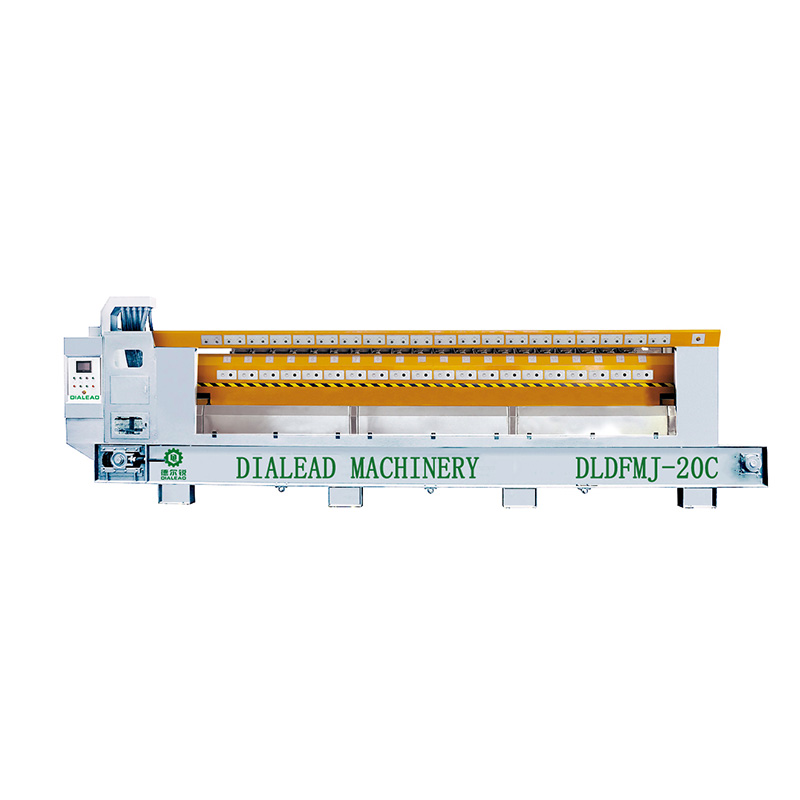

Автоматический инфракрасный 3-осевой станок для резки каменных плит из мрамора, гранита, кварца

Автоматический инфракрасный 3-осевой станок для резки каменных плит из мрамора, гранита, кварца -

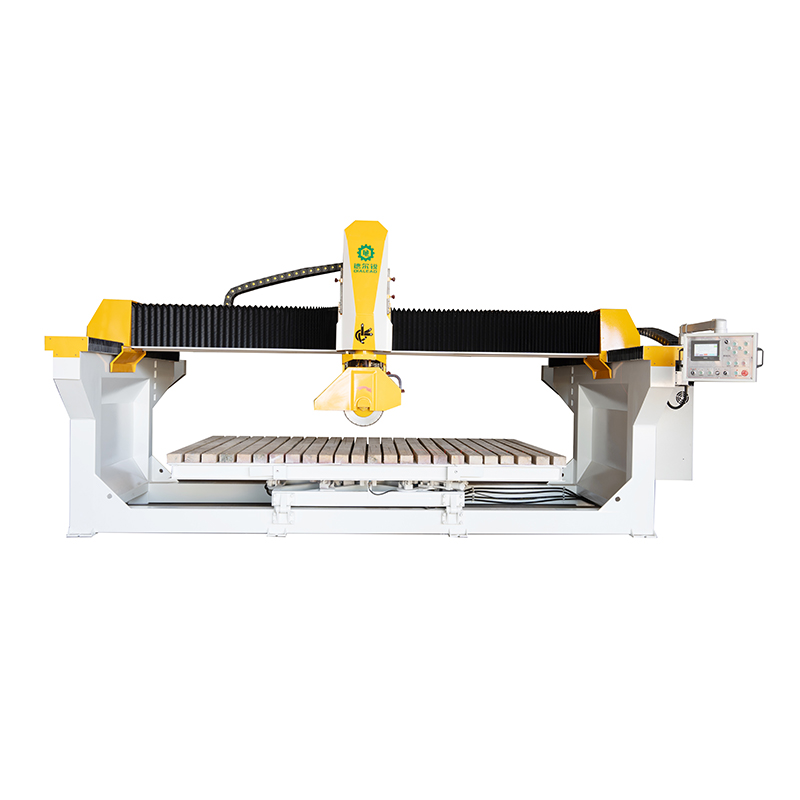

Средний мостовой отрезной станок

Средний мостовой отрезной станок -

Ручной станок для резки кромок камня

Ручной станок для резки кромок камня -

Профилегибочный станок с 4 колоннами

Профилегибочный станок с 4 колоннами -

Станок для обработки каменных профилей с ЧПУ мостового типа

Станок для обработки каменных профилей с ЧПУ мостового типа -

Станок для обработки каменных кромок портального типа

Станок для обработки каменных кромок портального типа -

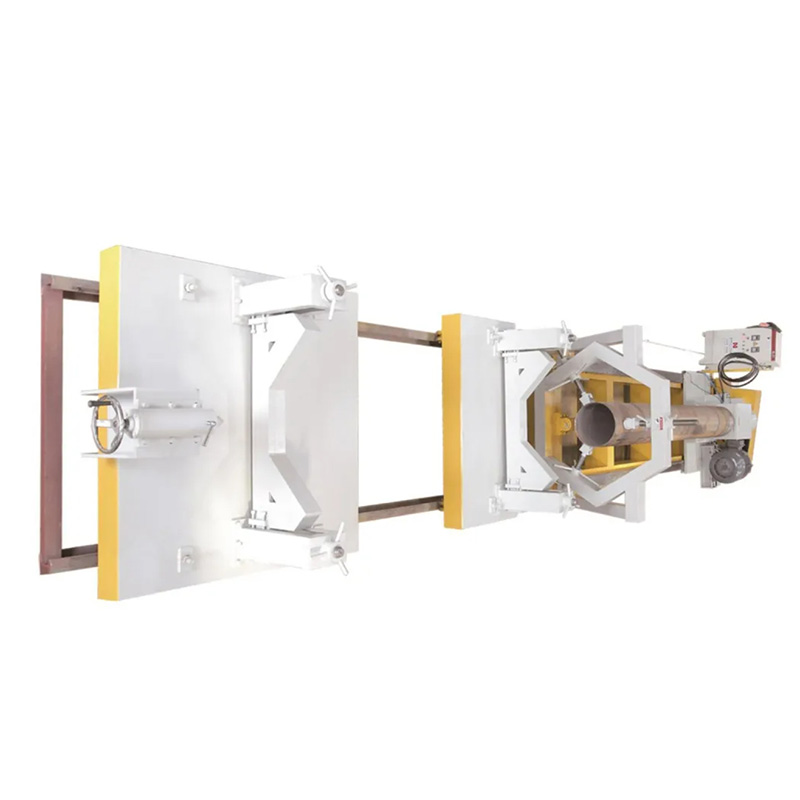

Автоматическая машина для вытягивания сердечника

Автоматическая машина для вытягивания сердечника -

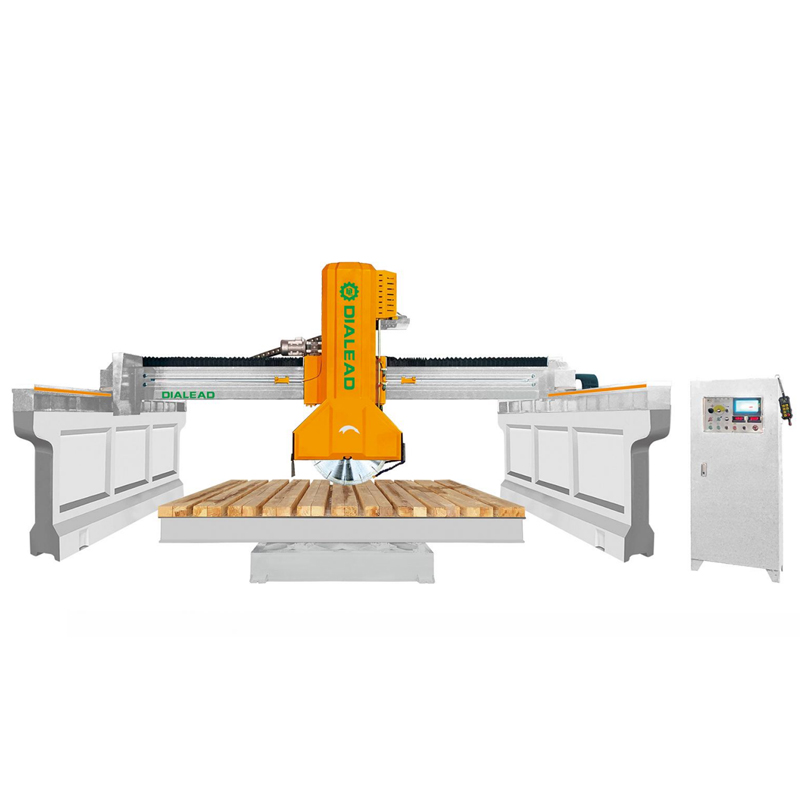

600 ММ 5-ОСЕВОЙ СТАНОК ДЛЯ РЕЗКИ МОСТОВ С ЧПУ

600 ММ 5-ОСЕВОЙ СТАНОК ДЛЯ РЕЗКИ МОСТОВ С ЧПУ -

Фрезерный станок с ЧПУ для больших колонн

Фрезерный станок с ЧПУ для больших колонн -

Ручной полировальный станок – пневматический

Ручной полировальный станок – пневматический -

3 Осевой одностоечный фрезерный станок с ЧПУ

3 Осевой одностоечный фрезерный станок с ЧПУ

Связанный поиск

Связанный поиск- мостовой станок по камню

- Керамические алмазные отрезные диски из Китая

- станок для мрамора

- канат для резки камня

- Купить гравировальный станок для камня в Китае

- Плитка и камень машины из Китая

- Шлифовальные круги по камню из Китая

- Абразив для полировки гранита

- Ведущие покупатели алмазных отрезных дисков

- OEM гранит алмазные ломтики