Ведущие покупатели шлифовальных инструментов для обработки камня из Китая

Когда говорят про китайские шлифовальные инструменты для камня, многие сразу представляют себе дешёвые алмазные диски или кустарные франкенштейны из сегментов на самодельных связках. Но за последние лет семь я убедился – реальные ведущие покупатели в России и СНГ давно переросли этот стереотип. Их уже не интересует просто 'дёшево', им нужно точное соответствие ГОСТам по мрамору и граниту, предсказуемый ресурс на габбро-диабазе и, что важно, возможность кастомизации под специфичные станки.

Кто эти покупатели и что им действительно нужно

В 2018 году мы поставляли партию чашек алмазных для мокрой шлифовки мрамора одному подмосковному комбинату. Ошибка была в том, что мы не учли разницу в абразивном износе между нашим лабораторным тестом и их реальным производством, где камень иногда шёл с остатками цементного молочка. После этого случая я лично объездил пять карьеров, чтобы понять – универсальных решений нет. Крупные холдинги вроде 'Гранит-Трейд' требуют сертификаты на каждый типоразмер, а средние мастерские готовы простить мелкие косяки, если инструмент не рвёт края плитки при финишной обработке.

Сейчас основная масса заказов идёт на гибридные инструменты – те же франки, но не кустарные, а спроектированные под конкретные задачи. Например, для полировки травертина с неравномерной твёрдостью нужны сегменты с переменной концентрацией алмазов, а не просто 'подороже взять'. Именно тут выстрелили продукты от ООО Цюаньчжоу Дельжуй Каменные Инструменты – их инженеры научились комбинировать мягкие связки с армирующими добавками, что дало прирост в 20% по стойкости на известняках.

Кстати, про армирование. В прошлом месяце пришлось разбирать претензию от уральского завода – их фрезы для кромки гранита крошились после 30 погонных метров. Оказалось, проблема не в алмазах, а в системе охлаждения станка, которая не отводила тепло из зоны реза. Пришлось совместно с технологами chinastonemachine.ru пересчитывать шаг сегментов под их конкретный насос. Это к тому, что иногда покупателям нужно не просто продать инструмент, а встроиться в их технологическую цепочку.

Ошибки выбора и как их избежать

Часто вижу, как небольшие цеха закупают инструмент по принципу 'сосед использовал – и нормально'. Но если у соседа гранит с кварцевой составляющей 25%, а у вас 45%, тот же диск будет вести себя совершенно иначе. Особенно критично с черепашками для полусухой полировки – там перегрев на 50 градусов выше нормы убивает алмаз за два прохода.

Однажды мы поставили в Казахстан партию шлифовальных головок для конвейерной линии. Клиент жаловался на быстрый износ, хотя по нашим испытаниям ресурс должен был быть втрое выше. Когда разобрались, выяснилось – их операторы снимали по 3 мм за проход вместо положенных 0,8 мм, экономя время. Пришлось проводить обучение прямо в цеху, благо ООО Дельжуй дало развернутые техкарты на русском с пошаговыми режимами обработки.

Сейчас всегда советую перед закупкой делать тестовые поставки. Не просто 'один диск на пробу', а минимум три разных типоразмера под разные стадии обработки. Например, для калибровки гранита лучше идут инструменты с мелкозернистыми алмазами в металлической связке, а для предварительного шлифования мрамора – с синтетическими алмазами в органике. Разница в цене может достигать 40%, но и ресурс отличается в 2-3 раза.

Технические нюансы, которые влияют на решение

Многие недооценивают роль связки в алмазном инструменте. Для влажной обработки мягких пород вроде известняка лучше подходят кобальтовые связки – они не так быстро 'засаливаются', но для сухой резки гранита нужны уже железо-никелевые композиции с добавлением вольфрама. Кстати, у китайских производителей вроде Дельжуй Каменное Оборудование как раз сильна школа по порошковой металлургии – они умеют подбирать связки под конкретные абразивные свойства камня.

Столкнулся с интересным случаем в Крыму – там при обработке ракушечника обычные алмазные фрезы давали рыхлый край. Оказалось, из-за высокой пористости камня стандартные сегменты 'вырывали' раковины. Помогло решение с пересчитанным шагом алмазов и мягкой бронзовой связкой, которое предложили инженеры с завода в Цюаньчжоу. После этого заказчик перешел на эксклюзивные поставки и даже разрешил использовать свой пример в наших кейсах.

Важный момент – совместимость с оборудованием. Европейские станки типа Pedrini часто требуют инструмент с точной балансировкой, тогда как для китайских аналогов типа Huada допустимы небольшие отклонения. Мы как-то потеряли клиента именно из-за того, что поставили им отбалансированные диски для старого советского станка – там как раз нужен был небольшой дисбаланс для вибрационной самоочистки сегментов. Теперь всегда уточняем модель и год выпуска оборудования.

Логистика и сервис как критерии выбора

Крупные покупатели готовы платить на 15-20% дороже, но получать стабильные поставки раз в две недели точно в срок. Особенно это критично для производств с непрерывным циклом – простой линии шлифовки обходится в 3-4 тысячи долларов в сутки. Здесь китайские производители выигрывают за счет отлаженной логистики – тот же Дельжуй дает гарантированные сроки доставки через Владивосток или напрямую поездом в Москву.

Запчасти – отдельная история. В 2020 году, когда границы закрылись, многие оценили важность сервисных складов. Те, кто работал с производителями без представительств в СНГ, месяцами ждали фланцы или опорные диски. Сейчас ведущие покупатели всегда спрашивают про наличие сервисного центра в регионе – как минимум, с базовым набором запчастей и русскоязычными технологами.

Интересно наблюдать, как меняется подход к гарантиям. Раньше все требовали 'не менее 12 месяцев', сейчас же важнее наличие технической поддержки на месте. Например, возможность выезда инженера для диагностики проблем – это ценится выше, чем формальная гарантия. Кстати, у некоторых китайских фабрик вроде Deljui это уже внедрено – их специалисты приезжают на запуск сложных линий и проводят аудит существующих процессов.

Перспективы рынка и новые вызовы

Сейчас вижу тренд на экологичность – европейские заказчики начинают требовать сертификаты на отсутствие кобальта в связках, переход на водорастворимые охлаждающие жидкости. Китайские производители пока отстают в этом, но те же ООО Цюаньчжоу Дельжуй Каменные Инструменты уже разрабатывают линейку 'зелёных' инструментов с полимерными связками.

Ещё один момент – цифровизация. Умные инструменты с чипами для отслеживания износа пока кажутся фантастикой, но в тестовом режиме уже поставляются диски с RFID-метками для автоматического учёта ресурса. Думаю, через пару лет это станет стандартом для крупных комбинатов.

И главное – несмотря на все технологические новшества, базовые принципы работы с камнем остаются. Никакой чип не заменит понимания, как поведёт себя конкретная порода при изменении влажности или температуры. Поэтому лучшие покупатели – это те, кто не просто гонится за новинками, а умеет слушать камень и подбирать инструмент под его 'характер'. Именно для таких клиентов китайские производители и создают свои лучшие продукты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пылеуловитель сухого типа

Пылеуловитель сухого типа -

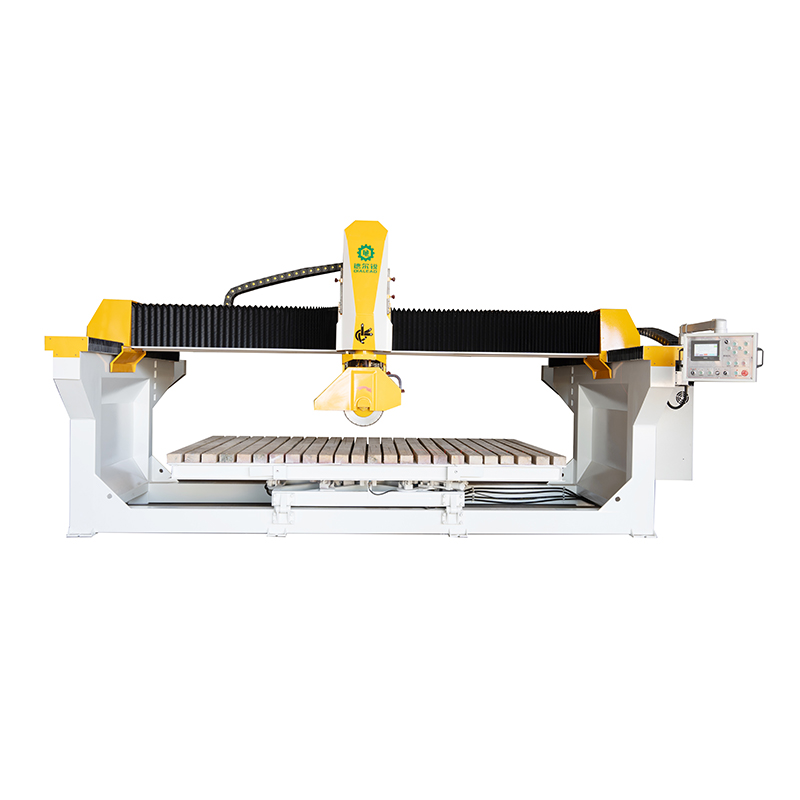

Фрезерный станок с ЧПУ с одной качающейся головкой для обработки дугообразных поверхностей

Фрезерный станок с ЧПУ с одной качающейся головкой для обработки дугообразных поверхностей -

АЛМАЗНЫЙ СЕГМЕНТ ДЛЯ ТВЕРДОГО ГРАНИТА ДЛЯ РЫНКА РОССИИ И КАЗАХСТАНА

АЛМАЗНЫЙ СЕГМЕНТ ДЛЯ ТВЕРДОГО ГРАНИТА ДЛЯ РЫНКА РОССИИ И КАЗАХСТАНА -

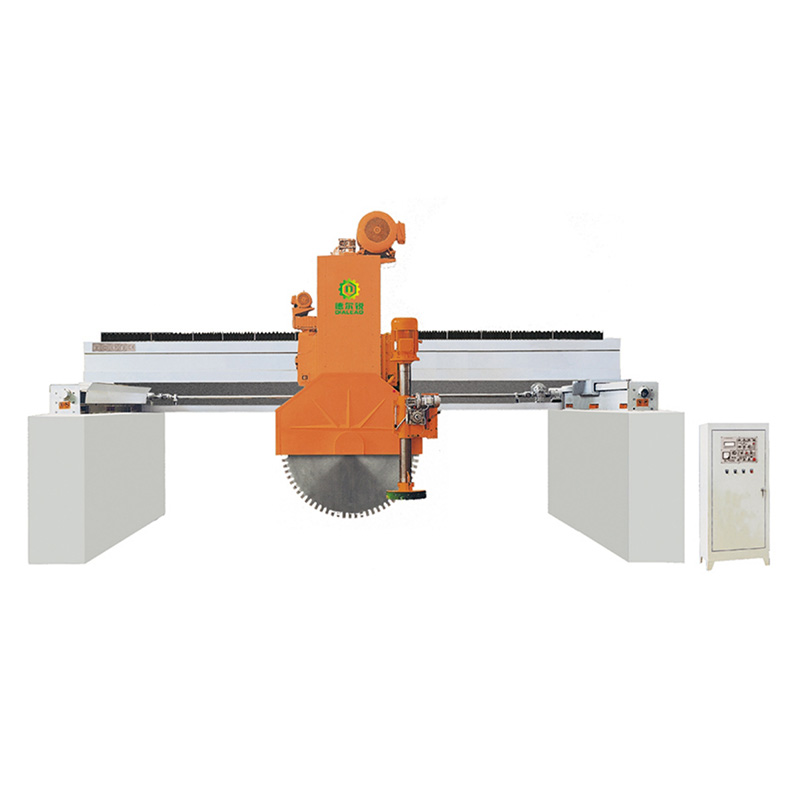

МАШИНА ДЛЯ РЕЗКИ БЛОКОВ В ДВУХ НАПРАВЛЕНИЯХ

МАШИНА ДЛЯ РЕЗКИ БЛОКОВ В ДВУХ НАПРАВЛЕНИЯХ -

5-осевой станок с ЧПУ для резьбы по камню, ЧПУ-фрезер для статуэток

5-осевой станок с ЧПУ для резьбы по камню, ЧПУ-фрезер для статуэток -

4-осевой вертикальный фрезерный станок с ЧПУ

4-осевой вертикальный фрезерный станок с ЧПУ -

5-осевой станок гидроабразивной резки. Станок гидроабразивной резки для резки камня, металла, стекла, пластика под углом.

5-осевой станок гидроабразивной резки. Станок гидроабразивной резки для резки камня, металла, стекла, пластика под углом. -

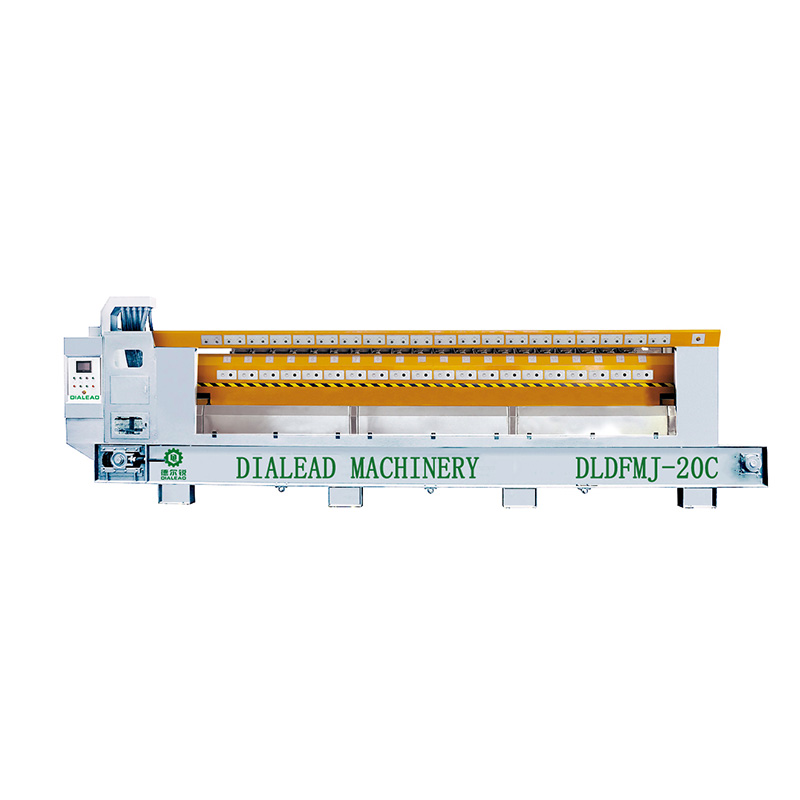

Портальный тип автоматического полировального станка с ATC

Портальный тип автоматического полировального станка с ATC -

Ручной полировальный станок – вертикальный

Ручной полировальный станок – вертикальный -

Станок для резки больших блоков мрамора и гранита. Горизонтальный ленточнопильный станок

Станок для резки больших блоков мрамора и гранита. Горизонтальный ленточнопильный станок -

Автоматическая полировальная машина с одной головкой раздельного типа

Автоматическая полировальная машина с одной головкой раздельного типа -

Профилегибочный станок с 4 колоннами

Профилегибочный станок с 4 колоннами

Связанный поиск

Связанный поиск- алмазный канат оптом

- Ведущие покупатели абразивных материалов для полировки мрамора в Китае

- Основные страны-покупатели оборудования для изготовления памятников из камня

- Крупнейшие покупатели оборудования для изготовления памятников из камня OEM цены

- алмазный круг диск

- Ведущие поставщики гранита для станков из Китая

- алмазный сегмент

- станок для производства искусственного мрамора

- Ведущий покупатель дополнительных абразивных материалов OEM5

- Основные покупатели гранитных сегментов