Ведущие покупатели ударных станков по камню в Китае

Когда слышишь про 'ведущих покупателей ударных станков по камню в Китае', многие сразу представляют гигантов строительной индустрии. Но за 12 лет работы с камнеобрабатывающим оборудованием я понял: реальная картина всегда сложнее шаблонов. Особенно когда речь идет о ударных станках по камню - тут даже опытные импортеры часто попадают в ловушку стереотипов.

Кто действительно формирует спрос

В 2019 году мы анализировали цепочку поставок для карьеров Фудзяни. Оказалось, что 60% запросов на ударные станки поступает не от крупных холдингов, а от региональных мастерских с оборотом 5-15 млн юаней. Эти предприятия часто работают с мрамором травертином - материалами, где важна точность реза, а не только производительность.

Запомнился случай с мастерской из Цюаньчжоу: они трижды меняли оборудование, прежде чем остановились на модификации DZ-3800. Проблема была в адаптации к местному камню - вулканический туф оказался абразивнее ожидаемого. Такие нюансы редко учитывают в маркетинговых отчетах.

Кстати, именно через такие кейсы мы вышли на сотрудничество с ООО Цюаньчжоу Дельжуй Каменные Инструменты. Их инженеры как раз специализируются на подборе оборудования под геологические особенности - это редкость даже для профильных производителей.

Ошибки при выборе поставщиков

До 2020 года многие покупатели руководствовались принципом 'чем мощнее, тем лучше'. Но на практике станок с избыточной мощностью для гранита может давать сколы на известняке. Пришлось переучивать клиентов читать техпаспорта не по цифрам, а по графе 'рекомендованные породы камня'.

Особенно сложно было с покупателями из Казахстана: они привыкли к советскому оборудованию и долго не доверяли китайским аналогам. Разрулили через тестовые поставки - давали станки на 2-3 месяца с правом возврата. Из 17 таких 'пробников' вернули только два, причем из-за неподходящего напряжения, а не качества работы.

Сейчас всегда советую проверять chinastonemachine.ru - там есть редкие спецификации по работе с капризными материалами вроде песчаника или слоистого сланца. Это сэкономило нам три неудачных поставки в прошлом квартале.

Технические подводные камни

Главное заблуждение - что все ударные станки универсальны. На деле разница между моделями для гранита и мрамора начинается с конструкции подающего механизма. Для мягких пород нужна другая скорость подачи, иначе получаешь волнообразный срез.

В 2021 году пришлось полностью менять линейку станков для клиента из Узбекистана. Они купили оборудование для гранита, но переключились на травертин - результат был плачевным. Пришлось подбирать замену с учетом нового сырья, благо у ООО Дельжуй Каменное Оборудование как раз была нужная модификация с регулируемой частотой удара.

Сейчас всегда уточняю: планируется ли смена типа обрабатываемого камня в перспективе 2-3 лет. Это спасло от повторения ошибки с тремя клиентами только за последний месяц.

Логистические особенности

Мало кто учитывает, что ударные станки по камню требуют особых условий перевозки. Вибрация при транспортировке может сбить калибровку еще до начала эксплуатации. Пришлось разработать протокол проверки после доставки - теперь всегда тестируем оборудование на месте у клиента.

Особенно проблематична поставка в регионы с перепадами температур. Например, для Сибири приходится дополнительно укреплять гидравлическую систему - стандартная сборка не выдерживает резких охлаждений.

Кстати, на сайте ООО Цюаньчжоу Дельжуй есть раздел с рекомендациями по зимней консервации оборудования - редкая полезность среди производителей. Сохранил его себе в закладки еще в 2018 году, до сих пор пользуемся.

Тенденции рынка

С 2022 года заметно смещение спроса в сторону гибридных моделей. Покупатели хотят универсальность, но без потери качества. Особенно востребованы станки с возможностью переключения между режимами для разных пород камня.

Интересно наблюдать за развитием сегмента компактных ударных станков для мастерских с ограниченным пространством. Тут лидируют как раз производители вроде Дельжуй с их модельным рядом CompactLine - традиционные гиганты типа SCM проигрывают в гибкости.

Прогнозирую, что через 2-3 года рынок разделится на три ниши: бюджетные станки для простых операций, премиум-класс для сложных материалов и именно такие гибридные решения для среднего сегмента. Последние, думаю, будут наиболее перспективны для российских покупателей.

Персонализация оборудования

Самый сложный кейс был с модернизацией станка для карельского гранита. Пришлось совместно с инженерами ООО Дельжуй Каменное Оборудование переделывать систему охлаждения - местный камень имеет особую кристаллическую структуру, перегревался даже на средних оборотах.

Такие доработки сейчас становятся нормой. Клиенты уже не хотят типовых решений - каждый ищет оптимизацию под свой конкретный случай. К счастью, китайские производители научились гибко реагировать на такие запросы, в отличие от европейских конкурентов.

Кстати, за 20 лет работы ООО Цюаньчжоу Дельжуй Каменные Инструменты накопили уникальную базу модификаций под разные геологические условия. Это их главное преимущество, которое редко афишируется в открытых источниках.

Что изменилось после пандемии

Цепочки поставок стали короче, но сложнее. Если раньше можно было приехать на завод и лично протестировать оборудование, теперь чаще работаем через видео-консультации. Неожиданно это даже улучшило процесс - готовим более детальные ТЗ заранее.

Заметил, что покупатели стали внимательнее изучать документацию онлайн. Особенно востребованы разделы про самостоятельное обслуживание - видимо, сказывается опыт lockdown'ов.

В этом контексте сайт chinastonemachine.ru выигрывает за счет подробных инструкций на русском. Многие конкуренты до сих пор ограничиваются машинным переводом, что для технической документации просто неприемлемо.

Выводы для новых игроков

Начинающим импортерам советую сначала изучить специфику региона, куда планируются поставки. Разница между, скажем, Краснодарским краем и Уралом существеннее, чем кажется на первый взгляд.

Всегда запрашивайте тестовые образцы оборудования - нормальные производители идут навстречу. ООО Дельжуй, например, предоставляет станки на испытательный срок до 45 дней, что для рынка очень щедрое условие.

И главное - не экономьте на консультациях с технологами. Сэкономленные 200-300 долларов на экспертизе могут обернуться тысячами убытков от неправильно подобранного оборудования. Проверено на горьком опыте еще в 2016 году, когда пришлось списывать два станка, не подошедших по характеристикам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

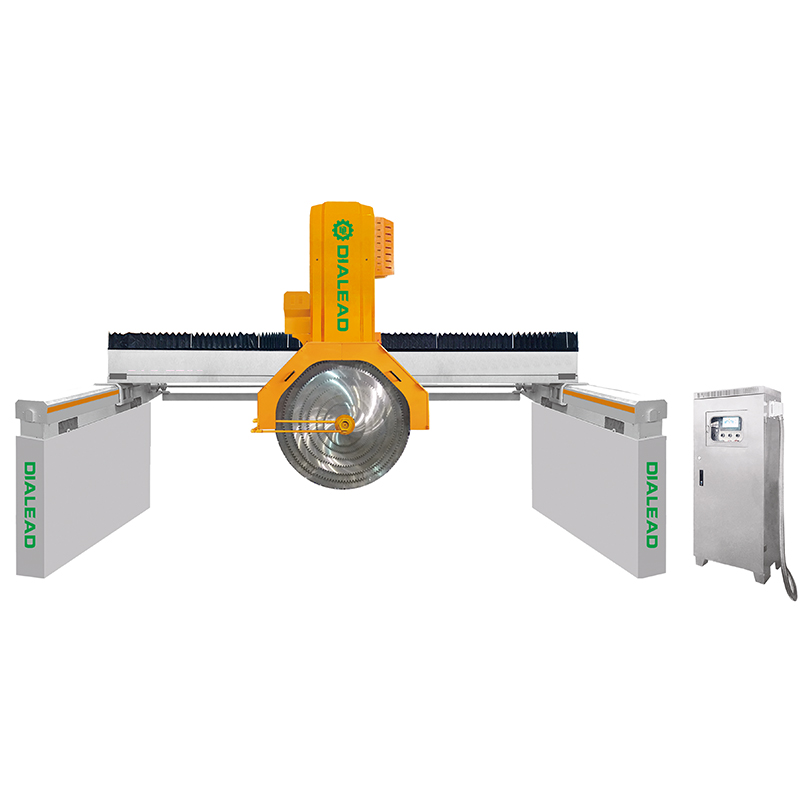

Средний мостовой отрезной станок

Средний мостовой отрезной станок -

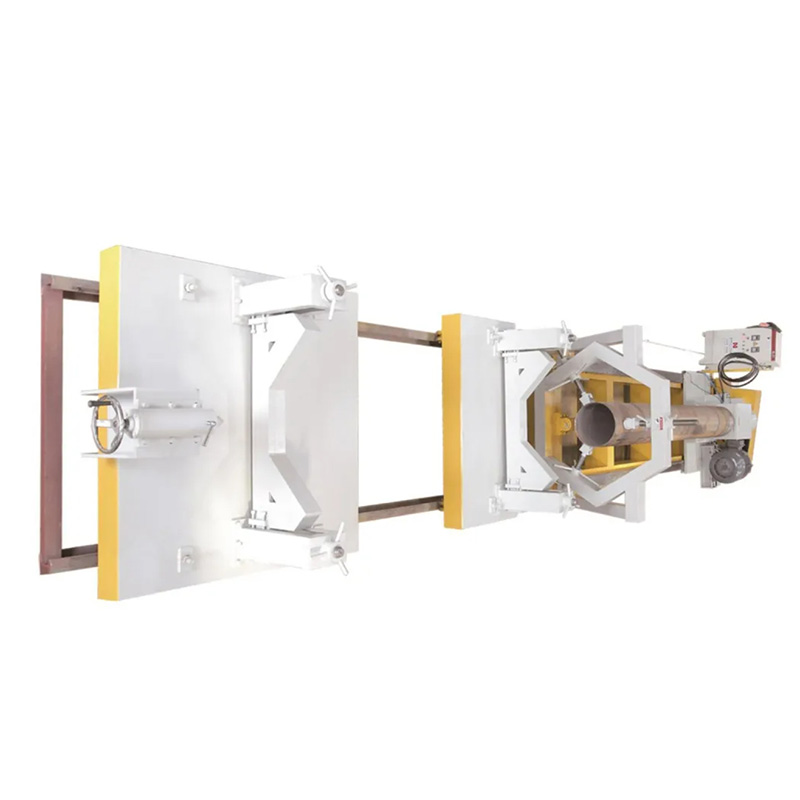

Автоматическая машина для вытягивания сердечника

Автоматическая машина для вытягивания сердечника -

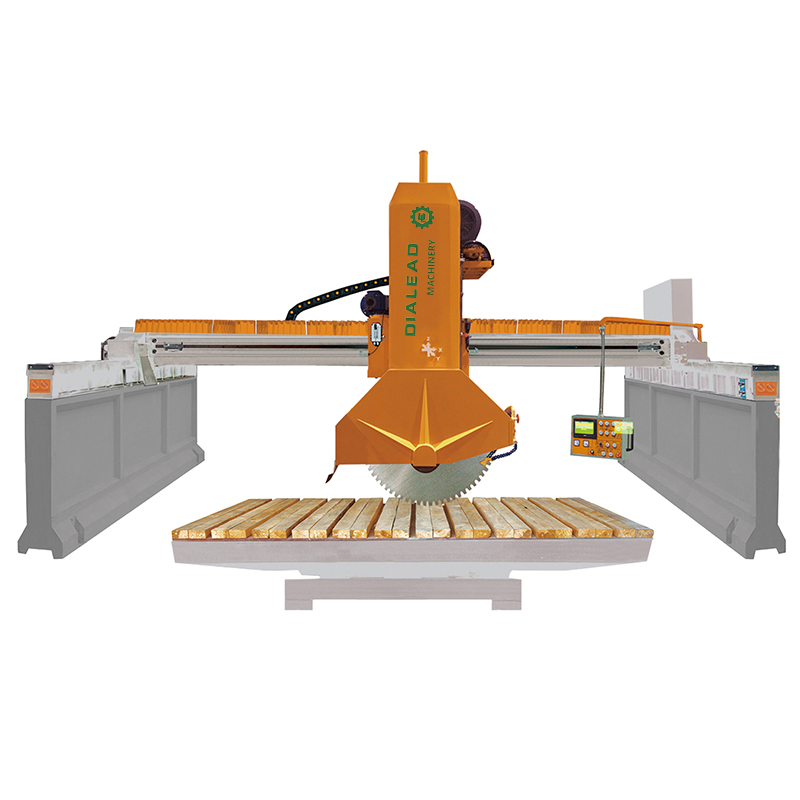

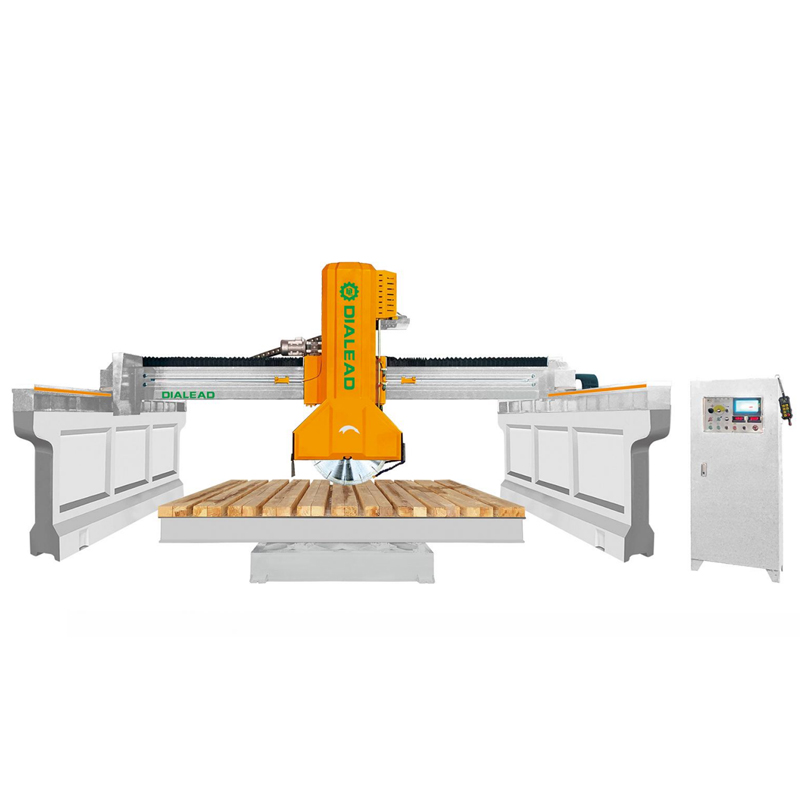

3-осевой интегрированный мосторезный станок тяжелого типа

3-осевой интегрированный мосторезный станок тяжелого типа -

4-осевой вертикальный фрезерный станок с ЧПУ

4-осевой вертикальный фрезерный станок с ЧПУ -

Автоматический сверлильный станок мостового типа

Автоматический сверлильный станок мостового типа -

4-осевой вращающийся станок для резьбы по камню с ЧПУ, гравировальный станок для колонн Dragon Column

4-осевой вращающийся станок для резьбы по камню с ЧПУ, гравировальный станок для колонн Dragon Column -

Проволочно-пильный станок с ЧПУ

Проволочно-пильный станок с ЧПУ -

7 Ось робот камень фрезерный станок

7 Ось робот камень фрезерный станок -

Износостойкая щековая дробилка для строительства мощностью 5,5 кВт

Износостойкая щековая дробилка для строительства мощностью 5,5 кВт -

Автоматический полировальный станок для мрамора и терразо интегрированного типа с одной головкой

Автоматический полировальный станок для мрамора и терразо интегрированного типа с одной головкой -

Колонна шлифовальный полировальный станок

Колонна шлифовальный полировальный станок -

Инфракрасная машина для резки мостов

Инфракрасная машина для резки мостов

Связанный поиск

Связанный поиск- ведущие каменные инструменты

- Ведущие поставщики полировальных машин для гранита из Китая

- Насадки для полировки камня из Китая

- OEM гранит полировки абразивов основных стран-покупателей

- Ведущие покупатели станков для обработки гранита

- Ведущие покупатели станков для обработки мрамора

- ведущие алмазные сегменты

- Основные страны-покупатели алмазного инструмента для гранита OEM

- Ведущий покупатель алмазного каната для резки камня

- Алмазный канат для резки камня из Китая