Ведущие покупатели мостовых распиловочных станков из Китая

Когда говорят про ведущих покупателей мостовых распиловочных станков, многие сразу представляют крупные заводы с миллионными оборотами. Но по моим наблюдениям, часто это средние предприятия, которые годами выстраивали логистику и научились считать каждый рубль. Интересно, что спрос на китайское оборудование последние пять лет стабильно растёт, но не из-за цены, а из-за адаптации техники под наши стандарты.

Кто реально покупает и почему

В 2019-м мы поставили три мостовых станка в Красноярск – заказчиком оказался не гигант, а семейная мастерская, которая ранее работала на б/у итальянском оборудовании. Их главным аргументом была не стоимость, а возможность быстро получать запчасти. Вот это многие упускают: китайские производители типа ООО Цюаньчжоу Дельжуй Каменные Инструменты научились закрывать именно эту боль – их сервисные центры в Новосибирске и Екатеринбурге сокращают простой до 3 дней.

Ещё один нюанс: покупатели часто переплачивают за 'раскрученные' бренды, хотя по факту 70% компонентов у всех китайских производителей одинаковые. Я сам два года назад попался на этом, заказав станок за $42 000, тогда как аналог у Дельжуй стоил бы на 15% дешевле при том же двигателе Yaskawa.

Сейчас вижу тренд: умные покупатели сначала тестируют станки на мелких задачах. Например, в Уфе взяли на пробу GMM-800 от Дельжуй для резки травертина, а через полгода заказали уже три машины с модификацией под гранит. Это правильный подход – китайская техника стала предсказуемой только последние 7-8 лет, до этого были постоянные проблемы с системой ЧПУ.

Где кроются реальные проблемы

Самое слабое место – не сами станки, а подбор режущего инструмента. Как-то в Воронеже клиент жаловался на трещины по краям мрамора – оказалось, проблема не в оборудовании, а в алмазных дисках, которые не подходили под конкретную модель распиловочного станка. Пришлось вместе с технологами ООО Дельжуй Каменное Оборудование подбирать оснастку – это заняло почти месяц.

Электрика – отдельная история. Наши сети часто 'просаживают' напряжение, а китайские инверторы к этому чувствительны. Пришлось в Ставрополе устанавливать стабилизаторы, о которых изначально не договорились. Теперь всегда советую покупателям закладывать +12% к бюджету на дополнительное оборудование.

Таможня – вечная головная боль. В 2022 году один станок простоял в Новороссийске 47 дней из-за неправильно оформленных сертификатов. Сейчас ведущие покупатели всегда работают через брокеров, которые специализируются именно на промышленном оборудовании – разница в сроках может достигать трёх недель.

Кейсы успешных внедрений

В Нижнем Новгороде есть производство, которое полностью перевело парк на китайские станки. Начинали с мостового распиловочного станка DL-650A, сейчас у них семь единиц техники от ООО Цюаньчжоу Дельжуй Каменные Инструменты. Секрет – они сразу нашли общий язык с инженерами завода и получили доступ к чертежам для самостоятельного ремонта.

Любопытный пример из Казани: там купили два станка исключительно для резки керамогранита больших форматов. Оказалось, что китайские машины лучше справляются с тонким материалом – вибрация меньше за счёт массивной станины. Производительность выросла на 23%, хотя изначально скептически относились к такой замене.

А вот в Ростове был провальный опыт – заказали станок без учёта высоты цеха. Пришлось демонтировать часть кровли для установки. Теперь всегда требую полный список габаритов до подписания контракта.

Эволюция китайского оборудования

За 20 лет наблюдений видел, как менялось качество. Раньше главной проблемой была 'сырая' сборка – люфты по осям достигали 1,5 мм. Сейчас у нормальных производителей типа Дельжуй этот параметр не превышает 0,02 мм. Но нужно смотреть конкретную модель – даже у одного бренда бывают удачные и неудачные поколения.

Системы охлаждения – отдельная тема. Станки до 2015 года постоянно перегревались при работе с гранитом. Сейчас ставят трёхконтурное охлаждение, но нужно следить за чистотой теплообменников – наши мастера часто забывают про регулярное обслуживание.

Программное обеспечение стало адекватнее. Раньше интерфейс был только на китайском или кривом английском. Сейчас русскоязычный интерфейс – стандарт для ведущих покупателей мостовых распиловочных станков, хотя иногда попадаются 'косяки' в переводе технических терминов.

Что изменилось после 2020 года

Логистика усложнилась, но появились новые маршруты. Если раньше везли через Владивосток, сейчас часто идут через Казахстан – дольше, но дешевле. Крупные игроки like ООО Дельжуй Каменное Оборудование открыли склады в Москве и СПб – это сократило сроки поставки до 2-3 недель для базовых моделей.

Сервис стал ближе к клиенту. Раньше инженер из Китая летел 5-7 дней, сейчас есть местные специалисты в 15 регионах. Правда, сложный ремонт всё равно требует участия заводских техников – например, замена направляющих балок.

Цены выросли на 18-22%, но конкурентоспособность сохранилась за счёт улучшения характеристик. Новые модели потребляют на 15% меньше энергии при той же производительности – для постоянного производства это существенная экономия.

Перспективы рынка

Вижу движение в сторону гибридных решений. Например, китайский станок с итальянской системой ЧПУ или японскими сервоприводами. Это позволяет сохранить доступную цену при улучшении точности. Ведущие покупатели мостовых распиловочных станков уже оценили такой подход – в Краснодаре недавно запустили линию с немецкой электроникой на китайской станине.

Растёт спрос на узкоспециализированные модели. Раньше брали универсальные станки, сейчас чаще заказывают технику под конкретный материал – например, для кварцевого агломерата или оникса. У ООО Цюаньчжоу Дельжуй Каменные Инструменты в этом году появилась отдельная линейка для мягких пород камня.

Автоматизация – следующий рубеж. Пока полноценных роботизированных линий мало, но модульные решения уже тестируют в Подмосковье. Думаю, через 2-3 года это станет стандартом для крупных производств.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Однорукая машина для резки блоков (гидравлический четырехстоечный

Однорукая машина для резки блоков (гидравлический четырехстоечный -

Ручной полировальный станок

Ручной полировальный станок -

5-осевой станок гидроабразивной резки с ЧПУ. Станок для гидроабразивной резки камня, металла, стекла, пластика под углом 45 градусов.

5-осевой станок гидроабразивной резки с ЧПУ. Станок для гидроабразивной резки камня, металла, стекла, пластика под углом 45 градусов. -

Ручной станок для резки кромок камня

Ручной станок для резки кромок камня -

Износостойкая щековая дробилка для строительства мощностью 5,5 кВт

Износостойкая щековая дробилка для строительства мощностью 5,5 кВт -

5-осевой станок гидроабразивной резки. Станок гидроабразивной резки для резки камня, металла, стекла, пластика под углом.

5-осевой станок гидроабразивной резки. Станок гидроабразивной резки для резки камня, металла, стекла, пластика под углом. -

Гидравлический камнекольный станок

Гидравлический камнекольный станок -

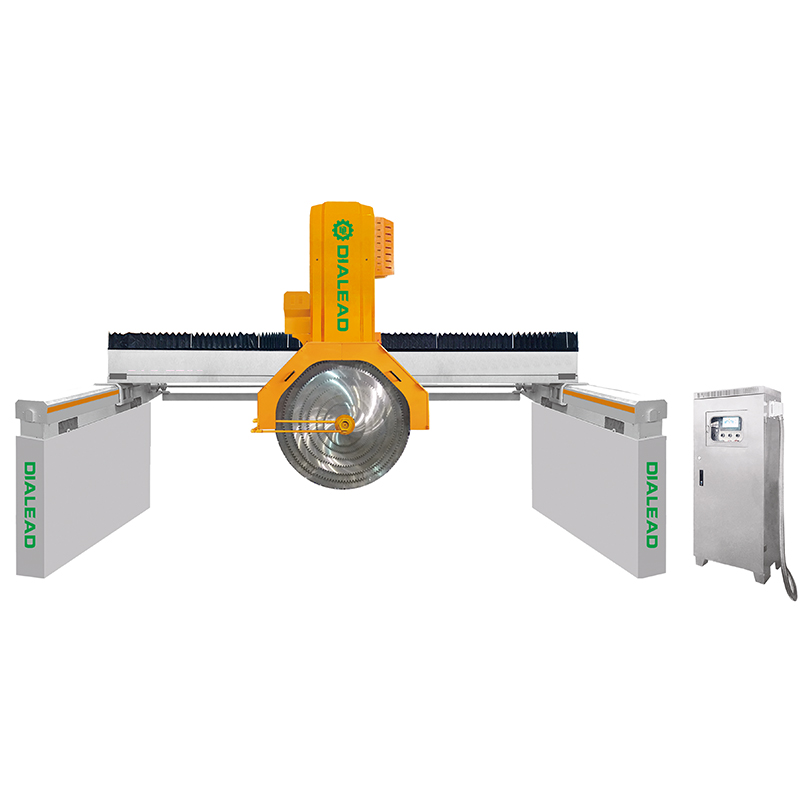

450 ММ 5-ОСЕВОЙ СТАНОК ДЛЯ РЕЗКИ МОСТОВ С ЧПУ

450 ММ 5-ОСЕВОЙ СТАНОК ДЛЯ РЕЗКИ МОСТОВ С ЧПУ -

Тип защиты окружающей среды водяная завеса пылесборник

Тип защиты окружающей среды водяная завеса пылесборник -

Автоматический сверлильный станок мостового типа

Автоматический сверлильный станок мостового типа -

Мостовой станок для резки блоков с несколькими лезвиями

Мостовой станок для резки блоков с несколькими лезвиями -

400 ММ ТИП 4 ОСИ CNC МОСТ РЕЗКИ МАШИНА

400 ММ ТИП 4 ОСИ CNC МОСТ РЕЗКИ МАШИНА

Связанный поиск

Связанный поиск- OEM заказ Гранитные абразивы

- станок для обработки камня

- Насадки для полировки камня из Китая

- 10 дополнительных абразивов из Китая

- Оборудование для резки камня оптом

- Завод по производству алмазных канатов цена

- Ведущая страна по закупке станков для полировки камня

- OEM алмазный канат для гранита

- Ведущая страна для OEM гранита алмазные режущие лезвия

- Топ покупателей гравировальных станков для камня цена в Китае