Ведущие покупатели камнерезных станков из Китая

Когда говорят про ведущие покупатели камнерезных станков из Китая, сразу представляют гигантов вроде Италии или Германии. Но за 15 лет работы с китайским оборудованием я убедился: главные драйверы рынка — это средние цеха из Турции, Саудовской Аравии и Казахстана, которые годами 'обкатывают' технику в полевых условиях.

Кто на самом деле формирует спрос

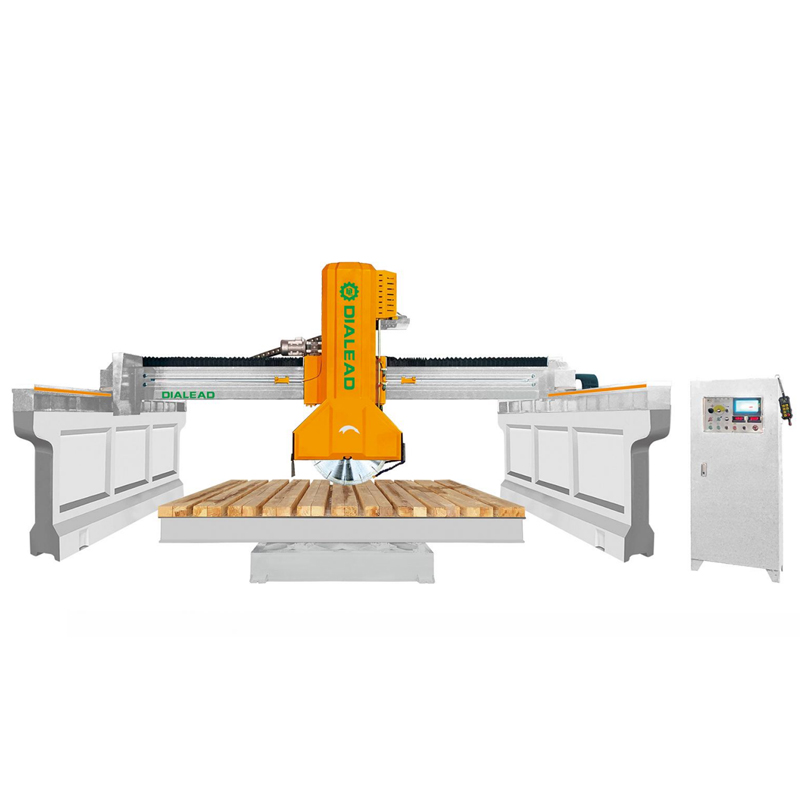

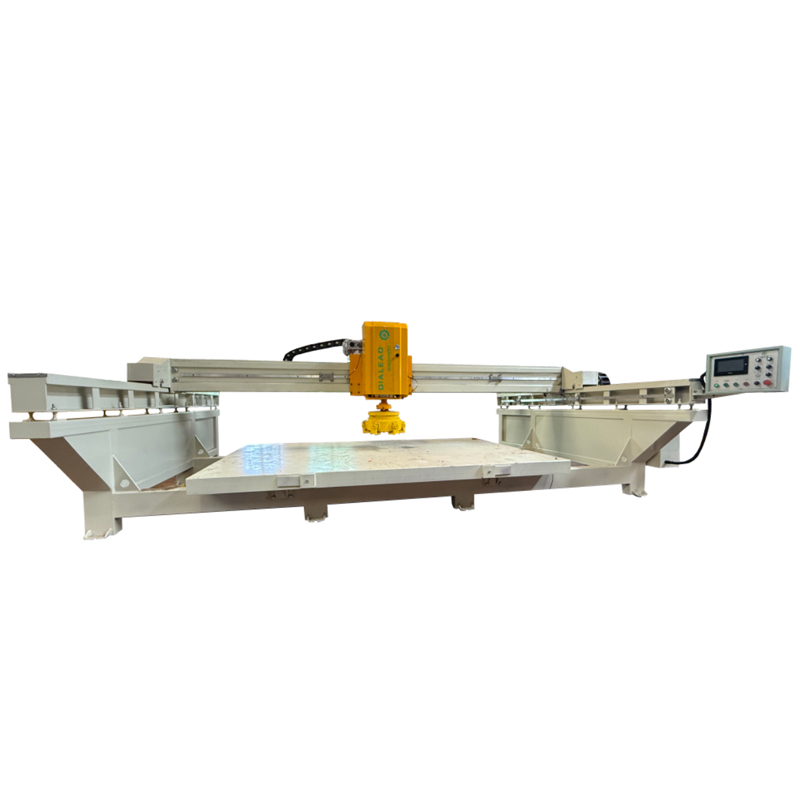

В 2019 мы поставили партию мостовых станков JSM-3040 в Алматы — местный цех брал их для резки гранита с системой ЧПУ. Клиент изначально требовал 'как у итальянцев', но после трёх месяцев тестов признал: для их объёмов китайский аналог с модернизированной системой подачи воды оказался выгоднее на 40%. Сейчас у них уже шесть таких машин.

Турецкие покупатели — отдельная история. Они берут станки с 'запасом' по мощности, потому что режут не только мрамор, но и базальт. Как-то пришлось переделывать электропроводку под их стандарты — в Китае об этом не предупредили.

А вот ОАЭ часто заказывают специализированные модели для резки плитки с фигурными кромками. Там важна не столько производительность, сколько точность позиционирования — до 0,01 мм. Мы как-раз через ООО Цюаньчжоу Дельжуй Каменные Инструменты подбирали им станки с сервоприводами вместо шаговых двигателей.

Ошибки выбора, которые дорого обходятся

В 2017 попался заказчик из Египта, который купил дешёвый станок без адаптации к местному напряжению. Через два месяца сгорел частотный преобразователь — ремонт обошёлся в 60% стоимости оборудования. Теперь всегда советую проверять параметры сети.

Ещё частая проблема — экономия на системе охлаждения. В Иране клиент установил станок в цеху без кондиционера, когда температура поднималась до +45°C, начала 'плавать' точность резки. Пришлось докупать внешний чиллер — потеряли три недели на переналадку.

Сейчас на сайте chinastonemachine.ru мы специально размещаем калькулятор для расчёта мощности охлаждения с поправкой на климат. Мелочь, а снижает количество рекламаций на 30%.

Технические нюансы, которые не пишут в каталогах

Большинство покупателей смотрят на толщину реза и мощность двигателя, но редко проверяют жёсткость направляющих. Для резки гранита толщиной 60 мм нужны усиленные рельсы с шеститочечной опорой — иначе через полгода появится вибрация.

Система подачи воды — отдельная головная боль. Европейские клиенты требуют замкнутый цикл с фильтрацией, а в Средней Азии часто работают с прямой подачей из скважины. Приходится менять материалы уплотнителей — стандартные быстро разрушаются от песка.

Запчасти — вот где кроется главный подвох. Один бакинский комбинат купил станки у трёх разных производителей, а потом полгода ждал ремкомплект для гидравлики. Теперь мы через ООО Дельжуй Каменное Оборудование создали склад расходников в Новороссийске — доставка максимум 10 дней.

Как менялись требования за 20 лет

Раньше главным был ценник — брали самые простые модели с ручным управлением. С 2015 пошёл спрос на ЧПУ, причём недорогие системы на базе Syntec пользуются большим спросом, чем немецкие — из-за простоты настройки.

Сейчас запрашивают интеграцию в производственные цепочки — чтобы данные с станка передавались в систему учёта. Пришлось изучать протоколы OPC UA, под это даже разработали модуль для старых моделей.

Экология — новый тренд. В Омане недавно отказались от станка с асбестовыми уплотнителями, хотя он был на 15% дешевле. Пришлось срочно искать альтернативу с керамическими вставками.

Почему долгосрочные контракты выгоднее разовых поставок

С индийским партнёром работаем с 2018 — они берут по 5-7 станков ежегодно. За это время адаптировали конструкцию под их каменоломни: усилили станину, поставили защиту от пыли с тройной фильтрацией.

Сервисная сеть — ключевой момент. Через филиал в Стамбуле обслуживаем 120 станков в регионе. Местные инженеры прошли обучение на заводе в Цюаньчжоу — теперь могут делать калибровку на месте без вызова специалистов из Китая.

Интересно, что после пандемии многие перешли на контракты с поэтапной оплатой — сначала 30%, потом после испытаний, остальное в течение года. Для нас это даже выгоднее — меньше рисков с валютными колебаниями.

Что ждёт рынок в ближайшие годы

Вижу тенденцию к гибридным решениям — станки, которые могут резать и камень, и композитные материалы. В Дубае уже тестируем такую модель с сменными шпинделями.

ИИ для оптимизации раскроя — пока сыровато, но пара турецких компаний уже внедряет системы на базе камер Vision. Экономия материала до 8% — для мрамора это существенно.

Думаю, через 2-3 года появятся доступные станки с функцией предсказательного обслуживания. Мы в ООО Дельжуй Каменное Оборудование уже экспериментируем с датчиками вибрации — пока дороговато, но для премиум-сегмента вполне реализуемо.

Выводы, которые не принято озвучивать публично

Китайские производители научились делать надежное оборудование, но беда в том, что 70% проблем возникают из-за неправильного монтажа. Пришлось разработать видеоинструкции на 6 языках — количество гарантийных случаев снизилось вдвое.

Цена — не главное. Клиенты из ОАЭ готовы платить на 20% дороже за наличие сервисного центра в радиусе 500 км. Именно поэтому мы развиваем сеть в Персидском заливе через местных партнёров.

Самые успешные проекты — где мы участвуем в проектировании цеха с нуля. Как с фабрикой в Астане: помогли расставить оборудование с учётом логистики плит, подобрали крановое оборудование. Результат — производительность на 25% выше среднего по рынку.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Трёхкоординатный станок гидроабразивной резки камня, металла, стекла, пластика

Трёхкоординатный станок гидроабразивной резки камня, металла, стекла, пластика -

3 Осевой двухголовочный фрезерный станок с ЧПУ

3 Осевой двухголовочный фрезерный станок с ЧПУ -

Однорычажный станок для резки средних блоков

Однорычажный станок для резки средних блоков -

Автоматическая линия для производства каменных профилей

Автоматическая линия для производства каменных профилей -

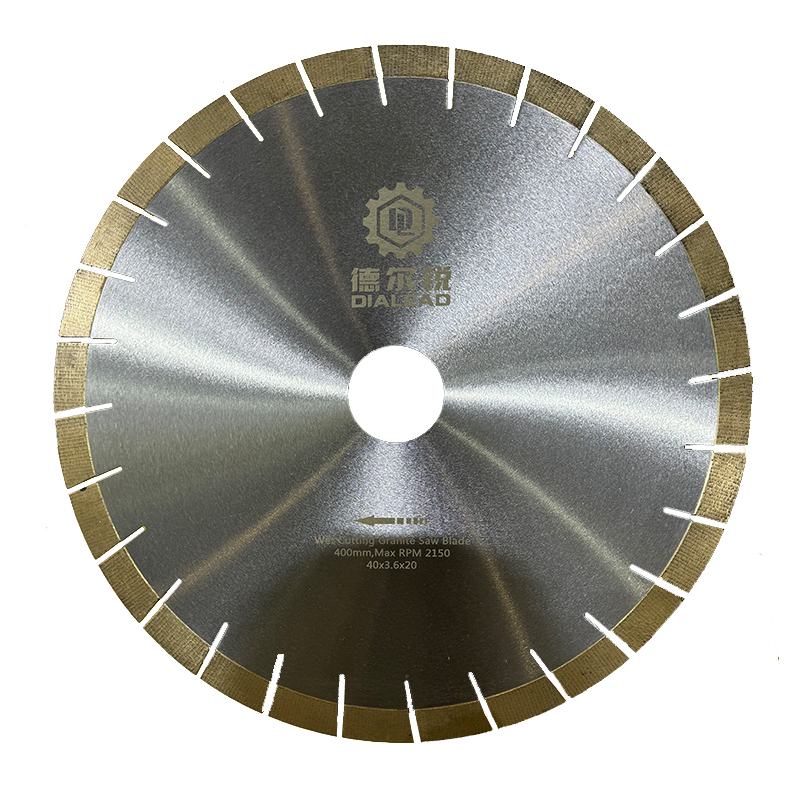

Алмазный отрезной диск с сегментом ARIX для твердого граната, габбро, диабаза

Алмазный отрезной диск с сегментом ARIX для твердого граната, габбро, диабаза -

Портальный тип 12 голов Автоматический полировальный станок

Портальный тип 12 голов Автоматический полировальный станок -

Фрезерный станок с ЧПУ с одной качающейся головкой для обработки дугообразных поверхностей

Фрезерный станок с ЧПУ с одной качающейся головкой для обработки дугообразных поверхностей -

Автоматическая полировальная машина с одной головкой интегрированного типа

Автоматическая полировальная машина с одной головкой интегрированного типа -

3-осевой центр обработки камня с ЧПУ для изготовления столешниц с ATC

3-осевой центр обработки камня с ЧПУ для изготовления столешниц с ATC -

Ручной полировальный станок

Ручной полировальный станок -

Пылеуловитель сухого типа

Пылеуловитель сухого типа -

Фрезерный станок с ЧПУ с одной поворотной головкой

Фрезерный станок с ЧПУ с одной поворотной головкой

Связанный поиск

Связанный поиск- OEM камень памятник машины

- Ведущие инструменты для полировки камня

- купить станок мрамор

- OEM алмазные режущие лезвия для плитки

- Ведущие покупатели мраморно-гранитных станков с ЧПУ из Китая

- Гранитные полировальные абразивы из Китая

- Ведущий покупатель алмазных шлифовальных дисков для керамогранита

- Ведущий покупатель станков для резки мостов

- OEM гравировальный станок для камня

- Инструменты для полировки камня из Китая