Ведущие покупатели закупок шлифовальных инструментов OEM

Когда слышишь про ведущих покупателей закупок шлифовальных инструментов OEM, многие сразу представляют гигантов вроде Bosch или 3M. Но на деле ключевые игроки часто скрыты в цепочках субподрядчиков — те самые фабрики, которые годами шлифуют гранит для европейских плиточных брендов, но сами остаются ?невидимками?. Вот где начинается настоящая специфика.

Кто на самом деле диктует условия на рынке

Возьмём типичный случай: немецкий производитель станков заказывает алмазные франкфурты через китайского посредника. Формально закупкой занимается отдел снабжения, но техтребования пишет инженер с 15-летним стажем, который в деталях знает разницу между связкой М4 и М5 для мрамора. Именно такие специалисты — невидимые ведущие покупатели, их подписи в ТУ решают больше, чем контракты.

Помню, как в 2019 мы поставили партию шлифовальных чашек для ООО Цюаньчжоу Дельжуй Каменные Инструменты — их техдиректор лично приезжал на тесты, проверял, как ведёт себя инструмент на влажном граните. Тогда и понял: крупные игроки смотрят не на цену, а на скорость адаптации под их линии. У Дельжуй, кстати, сайт https://www.chinastonemachine.ru отражает их подход: минимум маркетинга, максимум техданных.

Ошибка новичков — пытаться угодить ?официальным? закупщикам, игнорируя технологов. Я сам когда-то потерял контракт с итальянской фабрикой, потому что настаивал на сертификатах ISO, хотя их мастер требовал всего лишь увеличения высоты сегмента на 2 мм. Теперь всегда спрашиваю: ?Кто будет запускать инструмент в работу??

Разбор кейса: почему OEM-поставки сложнее, чем кажется

В 2021 мы работали с турецким заводом, который делал шлифовальные диски для шведского бренда. Казалось бы, стандартный OEM — бери каталог и повторяй. Но их шлифовальные инструменты должны были работать на старых немецких станках, которые давно сняты с производства. Пришлось переделывать посадку — не по ГОСТу, а по чертежу 1987 года.

Здесь часто проваливаются поставщики, которые не готовы к архаичным требованиям. Дельжуй в своём профиле на https://www.chinastonemachine.ru упоминает 20 лет опыта — это как раз тот случай, когда возраст компании означает умение работать с ?нестандартным стандартом?. Их инженеры, например, до сих пор хранят калькуляторы для пересчета зернистости из FEPA в японские стандарты JIS.

Кстати, о зернистости: для OEM-поставок критична стабильность. Одна партия с разбросом зерна в 10% — и теряешь не контракт, а репутацию. Как-то раз корейский клиент вернул 500 дисков, потому что в партии попались сегменты с разной твердостью связки. Расследование показало, что виновата была не печь, а смена оператора — новичок не доложил кобальт.

Подводные камни логистики и таможни

С OEM-поставками в Европу есть нюанс: многие покупатели закупок требуют маркировку ?Made in EU? для упрощения растаможки. Но если инструмент произведён в Китае, а финальная сборка — в Польше, возникают споры о происхождении. Приходится заранее прописывать в контрактах, кто несёт расходы за таможенную экспертизу.

У Дельжуй Каменные Инструменты в таких случаях идут на хитрость — поставляют полуфабрикаты (например, прессованные сегменты), а финальную сборку делают на партнёрском заводе в Чехии. Это снижает пошлины на 30%, но требует жёсткого контроля качества на двух площадках. Их 20-летний опыт здесь критичен — новички не выдерживают двойной цепочки проверок.

Ещё один момент — упаковка. Для шлифовальных кругов диаметром от 600 мм стандартные паллеты не подходят, нужны деревянные кассеты. Но в договорах это часто упускают, а потом оказывается, что перевозчик требует доплату за нестандартный габарит. Мелочь? На партии в 50 тыс. евро такие ?мелочи? съедают всю маржу.

Тенденции: что ждёт рынок в ближайшие годы

Сейчас OEM-закупки смещаются в сторону гибридных решений — например, алмазные сегменты с добавлением нитрида бора для обработки композитов. Но многие фабрики боятся экспериментировать, предпочитая проверенные формулы. Дельжуй, судя по их разработкам, делает ставку на адаптацию — их новый станок с ЧПУ может работать с тремя типами связок без переналадки.

Интересно, что крупные покупатели стали чаще запрашивать не готовые инструменты, а технологические пакеты — включая параметры охлаждения, скорость подачи и даже рекомендации по утилизации отходов. Это уже не просто поставка, а инжиниринг под ключ. На сайте https://www.chinastonemachine.ru видно, что компания позиционирует себя именно как технологический партнёр, а не продавца.

Прогноз: через 5 лет рынок разделится на две ниши — массовый OEM с минимальной маржой (где главным аргументом будет цена) и кастомизированные решения для сложных материалов. Выживут те, кто как Дельжуй смогут держать оба направления, но без потери качества. Наш опыт показывает: клиенты готовы платить на 15-20% дороже за инструмент, который снижает брак на линии даже на 3%.

Советы тем, кто хочет войти в этот сегмент

Не пытайтесь сразу охватить всех ведущих покупателей. Лучше выбрать одну узкую специализацию — например, инструмент для керамогранита с повышенным содержанием корунда. Так вы быстрее заработаете репутацию в профессиональной среде.

Обязательно участвуйте в отраслевых выставках — не для заключения контрактов, а для неформальных разговоров с технологами. Именно там узнаёшь, что, например, итальянцы стали массово переходить на бесшумные франкфурты, а турки ищут замену дорогим европейским связкам.

И главное — будьте готовы к долгому циклу продаж. Первая поставка у OEM-клиента — это лишь начало. Настоящая работа начинается, когда они присылают дефектную ведомость с пометками ?нестабильный ресурс на угловых швах?. Вот здесь и проверяется, насколько вы действительно понимаете специфику шлифовальных инструментов OEM.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

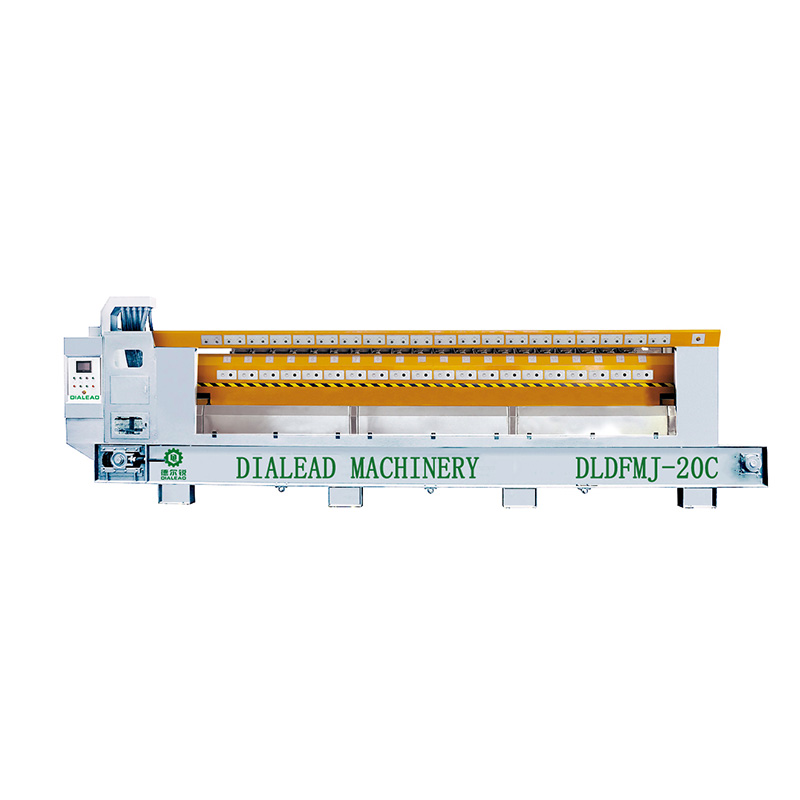

Станок для резки профилей с ЧПУ

Станок для резки профилей с ЧПУ -

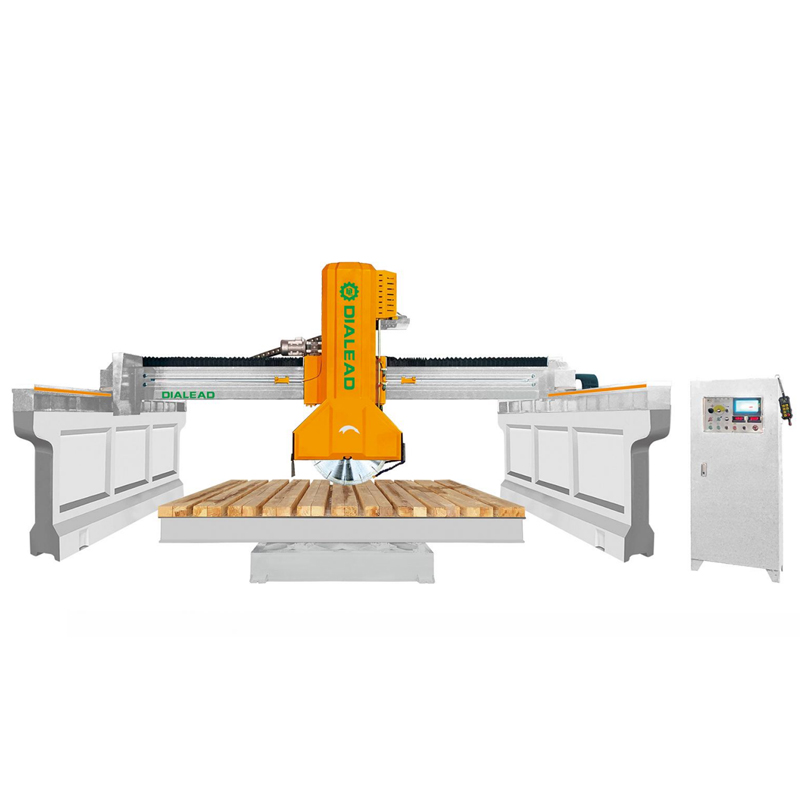

3-осевой центр обработки камня с ЧПУ для изготовления столешниц с ATC

3-осевой центр обработки камня с ЧПУ для изготовления столешниц с ATC -

МАШИНА ДЛЯ РЕЗКИ БЛОКОВ В ДВУХ НАПРАВЛЕНИЯХ

МАШИНА ДЛЯ РЕЗКИ БЛОКОВ В ДВУХ НАПРАВЛЕНИЯХ -

Пылеуловитель сухого типа

Пылеуловитель сухого типа -

3 Осевой двухголовочный фрезерный станок с ЧПУ

3 Осевой двухголовочный фрезерный станок с ЧПУ -

Двухсторонний станок для резки блоков с 4 колоннами

Двухсторонний станок для резки блоков с 4 колоннами -

7 Ось робот камень фрезерный станок

7 Ось робот камень фрезерный станок -

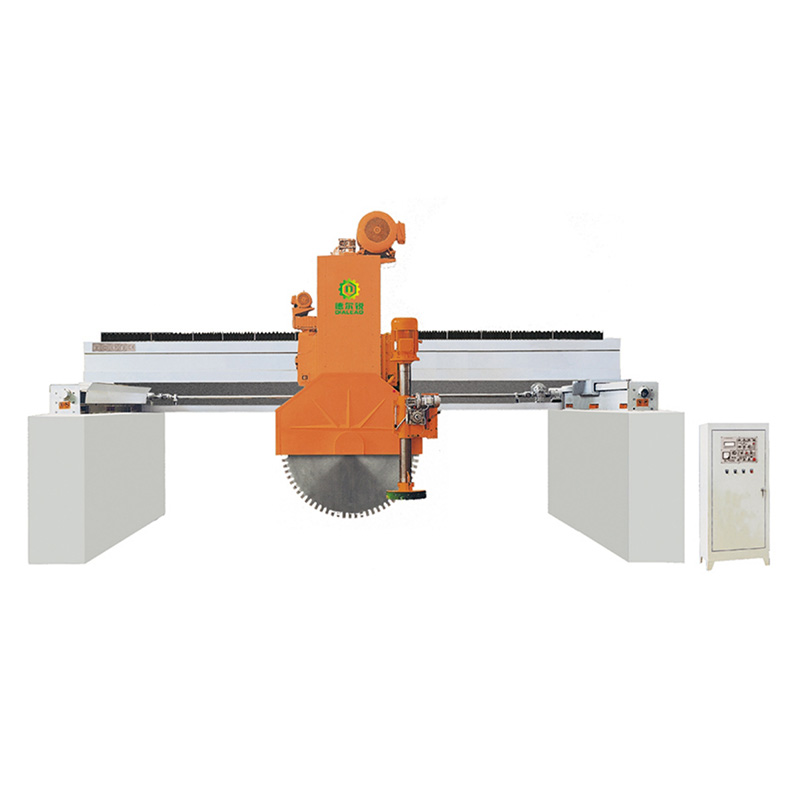

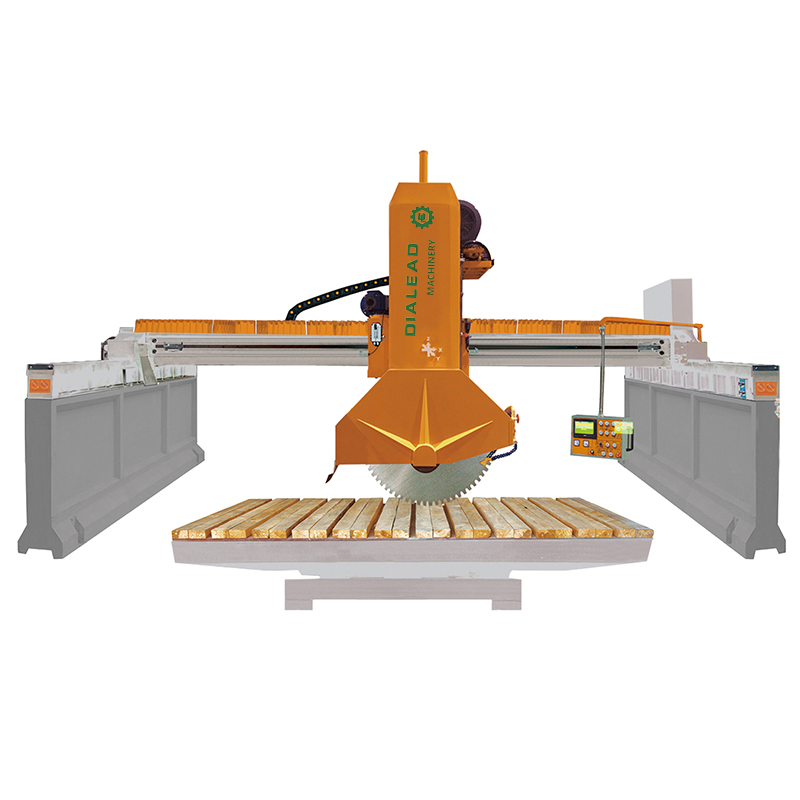

Средний мостовой отрезной станок

Средний мостовой отрезной станок -

Однодисковый станок для резки блоков среднего размера для каменных конструкций и строительных проектов

Однодисковый станок для резки блоков среднего размера для каменных конструкций и строительных проектов -

Тип защиты окружающей среды водяная завеса пылесборник

Тип защиты окружающей среды водяная завеса пылесборник -

3-осевой интегрированный мосторезный станок легкого типа

3-осевой интегрированный мосторезный станок легкого типа -

Автоматический полировальный станок для мрамора и терразо интегрированного типа с одной головкой

Автоматический полировальный станок для мрамора и терразо интегрированного типа с одной головкой

Связанный поиск

Связанный поиск- Основные страны-покупатели ударного станка для камня

- Заводы алмазных канатов для резки камня

- OEM камень мост пила

- Топ стран-покупателей для камень резки машина цена в Китае

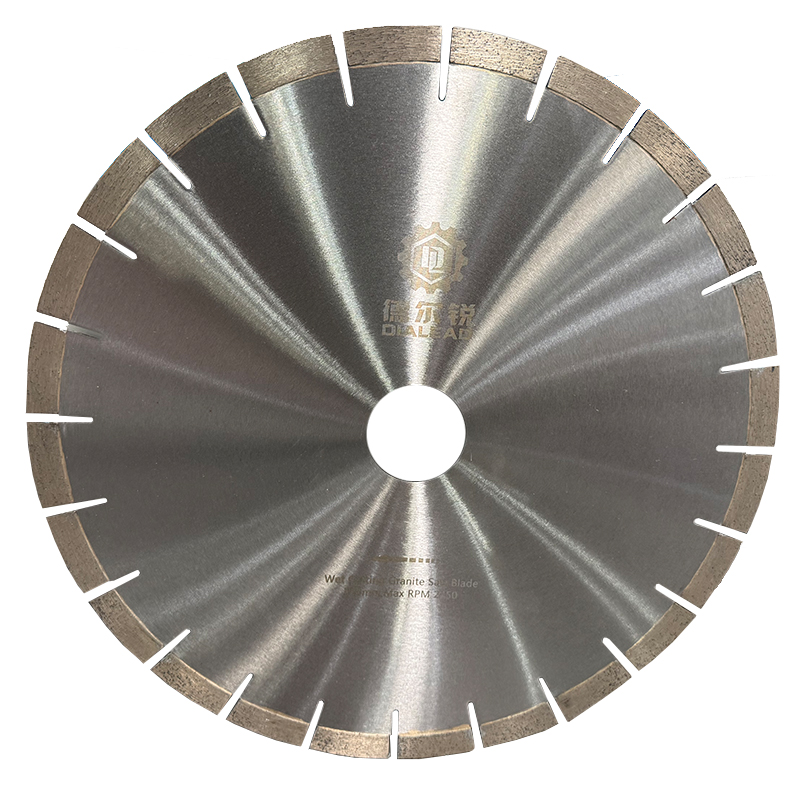

- Алмазные дисковые пилы для мрамора из Китая

- Оптовая продажа алмазных дисков для резки керамогранита

- Оптовая гранит станки с ЧПУ

- алмазные гибкие шлифовальные черепашки

- OEM камень гравировальный станок основные страны-покупатели

- Завод по закупке алмазных дисков для каменных материалов