Ведущие покупатели абразивных материалов для мрамора из Китая

Когда говорят про ведущих покупателей абразивных материалов для мрамора, многие сразу представляют гигантов вроде Италии или Турции, но китайский рынок — это отдельная вселенная с нюансами, которые не всегда очевидны со стороны. За 20 лет работы с камнеобрабатывающим оборудованием я видел, как клиенты из СНГ сначала скептически смотрят на китайские абразивы, а потом годами заказывают их партиями — но только у тех, кто понимает специфику мрамора, а не просто продаёт 'что подешевле'.

Кто эти покупатели и почему они выбирают Китай

Если раньше главными были крупные заводы, то сейчас 60% заказов идёт от средних цехов, которые работают с европейским мрамором — Carrara, Calacatta. Их особенность в том, что им нужны абразивы не просто для 'шлифовки', а для сохранения текстуры без 'замыливания'. Как-то раз мы поставили алмазные гибкие круги Apex для российского клиента — он жаловался, что после полировки теряется глубина рисунка. Оказалось, проблема была не в зернистости, а в скорости подачи воды при влажной обработке, которую не учли в техкарте.

Ещё один тип покупателей — это те, кто специализируется на реставрации исторических зданий. Им нужны материалы с точным контролем твёрдости связки, потому что старый мрамор часто имеет микротрещины. Китайские производители типа ООО Цюаньчжоу Дельжуй Каменные Инструменты здесь выигрывают за счёт кастомизации — можем сделать партию с уменьшенным содержанием кобальта в связке, чтобы снизить риск выкрашивания. Но это не всегда срабатывает: для мрамора с высоким содержанием доломита приходится добавлять присадки, и здесь мы в 2019 году провалили поставку в Казахстан — переборщили с упрочнителем, получили 'полосы' на поверхности после финишной обработки.

Мелкие мастерские часто берут китайские абразивы из-за гибкости логистики — например, можем отгрузить 50 кг фракции 3000 mesh в течение недели, тогда как европейские бренды требуют минимальный заказ от 200 кг. Но здесь есть подвох: некоторые экономят на тестовых образцах и потом сталкиваются с расхождением в зернистости между партиями. Я всегда советую сначала брать пробную упаковку, даже если цена за килограмм чуть выше.

Критерии выбора поставщика, которые никто не афиширует

Цена — важный фактор, но те, кто реально работает с мрамором, смотрят на стабильность параметров. Например, для полировки белого мрамора критичен равномерный размер алмазного зерна — если в партии есть отклонения больше 5%, будут 'теневые полосы'. Мы как-то потеряли постоянного клиента из Узбекистана именно из-за этого: он купил 'выгодные' шлифовальные головки у другого поставщика, а потом полгода разбирался с браком на объекте.

Сайт chinastonemachine.ru — это не просто каталог, там есть технические отчёты по испытаниям на разных типах мрамора. Мало кто об этом знает, но в разделе 'Ресурсы' можно найти данные по износостойкости абразивов при работе с мрамором, содержащим кварцевые включения — такая информация часто решает проблему выбора между керамической и металлической связкой.

Опытные покупатели всегда спрашивают про систему охлаждения — для мрамора это не менее важно, чем для гранита. Как-то раз мы поставили резиновые полировальные pads в Армению, а клиент не учёл, что у него старое оборудование без регулировки подачи воды. В итоге — термические трещины на статуэтках из травертина. Теперь мы всегда уточняем параметры станка перед рекомендацией материалов.

Типичные ошибки при работе с китайскими абразивами

Самая распространённая — игнорирование предварительной калибровки оборудования. Китайские алмазные диски часто имеют немного другую посадку, и если не проверить биение на шпинделе, можно получить 'волны' на поверхности мрамора. Был случай в Киеве: мастер жаловался на быстрый износ франкфуртов, а при проверке оказалось, что люфт в патроне 0.3 мм — для мрамора это смертельно.

Ещё одна ошибка — смешивание абразивов от разных производителей в одном цикле обработки. К примеру, если начать шлифовку итальянскими дисками, а закончить китайскими, может возникнуть проблема с адгезией полимеров. Мы в ООО Дельжуй Каменное Оборудование даже разработали таблицу совместимости для таких случаев — бесплатно даём её постоянным клиентам.

Некоторые пытаются сэкономить, покупая 'универсальные' абразивы для гранита и мрамора — это практически всегда провал. Для мрамора нужна более мягкая связка, иначе будут царапины, которые не убрать даже полировкой. Один раз видел, как в Минске использовали гранитные фрезы для обработки мраморного подоконника — результат пришлось переделывать с нуля.

Технические нюансы, которые влияют на результат

Зернистость — это не просто цифра. Для мрамора важно, чтобы переход между фракциями был плавным: . Если пропустить, например, 400, потом не вывести риски от предыдущей ступени. Но есть исключение — для мрамора с высокой твёрдостью (типа Nero Marquina) иногда лучше делать прыжок 200-500, чтобы не 'заглаживать' поверхность.

Связка — отдельная тема. Магниевая лучше для влажной обработки, но быстрее изнашивается. Бакелитовая даёт более стабильный результат при сухой полировке, но требует опыта. Мы тестировали разные варианты для клиента из Астаны — в итоге подобрали гибридный состав с добавлением оксида цинка, который уменьшил прижог на угловых участках.

Форма абразивов — мало кто обращает внимание, но для сложных профилей (карнизы, капители) лучше подходят лепестковые круги с переменной жёсткостью. Китайские производители сейчас делают их с цветовой маркировкой по зонам жёсткости — очень удобно для рабочих.

Практические кейсы из работы с клиентами

В 2021 году поставляли алмазные канаты для добычи мрамора в Карраре — итальянцы сначала сомневались, но после тестов взяли три комплекта. Секрет был в особой пропитке металлической связки, которая уменьшала вибрацию — для блочного мрамора это критично, меньше трещин при распиле.

Для дубайского проекта с бежевым мрамором (Bianco Carrara) разрабатывали специальные полировальные пасты — пришлось учитывать высокую температуру воздуха, которая ускоряла полимеризацию. Добавили ингибиторы, и процесс выровнялся.

Самый сложный случай был с зелёным мрамором из Индии — клиент жаловался на 'матовые пятна' после полировки. Оказалось, проблема в неравномерной плотности материала. Пришлось делать индивидуальный набор абразивов с разной жёсткостью для разных зон плиты — сработало, но себестоимость обработки выросла на 15%.

Что изменилось за последние 5 лет

Раньше китайские абразивы брали в основном из-за цены, сейчас — из-за точности. Появились лаборатории, которые тестируют материалы на конкретных сортах мрамора. Например, ООО Цюаньчжоу Дельжуй Каменные Инструменты сейчас даёт гарантию на соответствие зернистости в пределах 2% — для отрасли это серьёзный прорыв.

Логистика стала быстрее — сейчас можем отгрузить пробную партию за 3 дня через Шанхай, раньше ждали 2 недели. Это важно для срочных заказов, когда на объекте закончились материалы, а работа стоит.

Упаковка — кажется мелочью, но для сохранения абразивов при морской перевозке это важно. Перешли на вакуумные пакеты с силикагелем — уменьшили количество брака из-за влажности на 7% по статистике за 2023 год.

Перспективы и тренды

Сейчас идёт движение к экологичности — водорастворимые охлаждающие жидкости, связки без тяжёлых металлов. Для мрамора это особенно актуально, потому что химически активные добавки могут менять цвет материала со временем.

Цифровизация — начинаем внедрять QR-коды на упаковках, которые ведут на инструкцию именно для этого типа мрамора. Пока сыровато, но клиенты из ОАЭ уже оценили — у них много рабочих-мигрантов, которым нужно быстро объяснять нюансы.

Гибридные материалы — пробуем комбинировать алмазное напыление с керамическими микросферами для уменьшения трения. Для сложных мраморов вроде Breccia Medicea даёт прирост скорости обработки на 12-15% по нашим тестам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

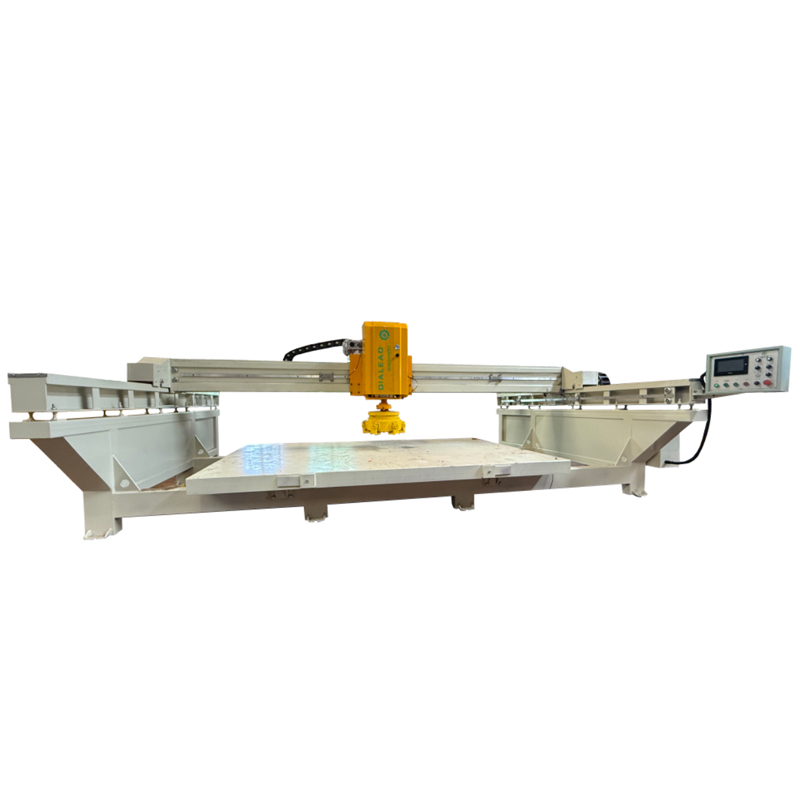

Ручной полировальный станок

Ручной полировальный станок -

Мостовой тип автоматического полировального станка с ATC

Мостовой тип автоматического полировального станка с ATC -

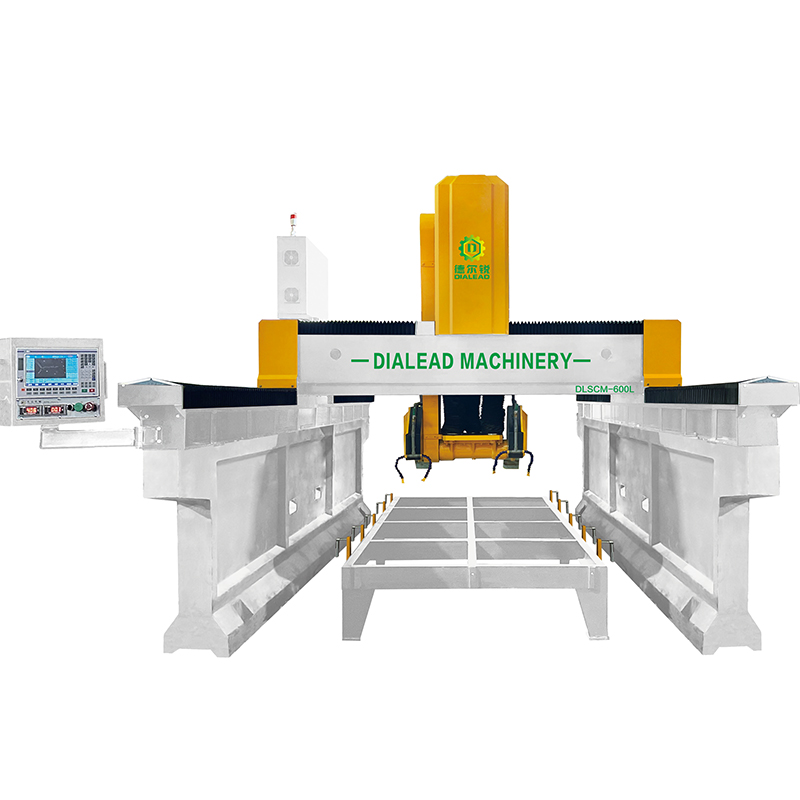

Фрезерный станок с ЧПУ с одной поворотной головкой

Фрезерный станок с ЧПУ с одной поворотной головкой -

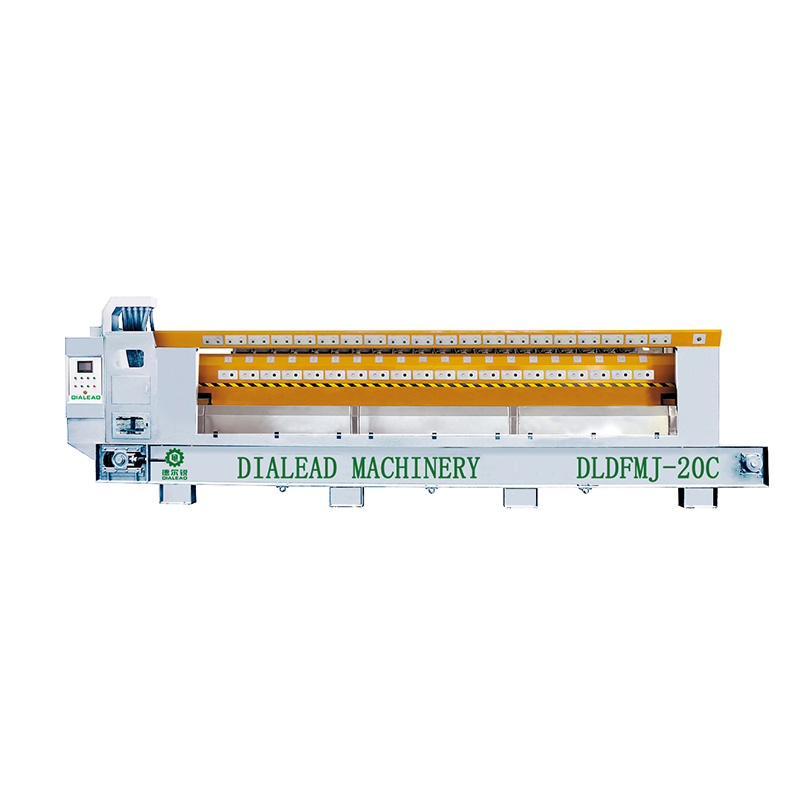

Многоголовочный станок для калибровки камней

Многоголовочный станок для калибровки камней -

3-осевой центр обработки камня с ЧПУ для изготовления столешниц с ATC

3-осевой центр обработки камня с ЧПУ для изготовления столешниц с ATC -

Станок для распиловки проволоки с ЧПУ

Станок для распиловки проволоки с ЧПУ -

Однорычажный вертикальный сверлильный станок

Однорычажный вертикальный сверлильный станок -

Ручной полировальный станок – пневматический

Ручной полировальный станок – пневматический -

4-осевой вращающийся станок для резьбы по камню с ЧПУ, гравировальный станок для колонн Dragon Column

4-осевой вращающийся станок для резьбы по камню с ЧПУ, гравировальный станок для колонн Dragon Column -

Станок для профилирования колонн

Станок для профилирования колонн -

Ручной станок для резки кромок камня

Ручной станок для резки кромок камня -

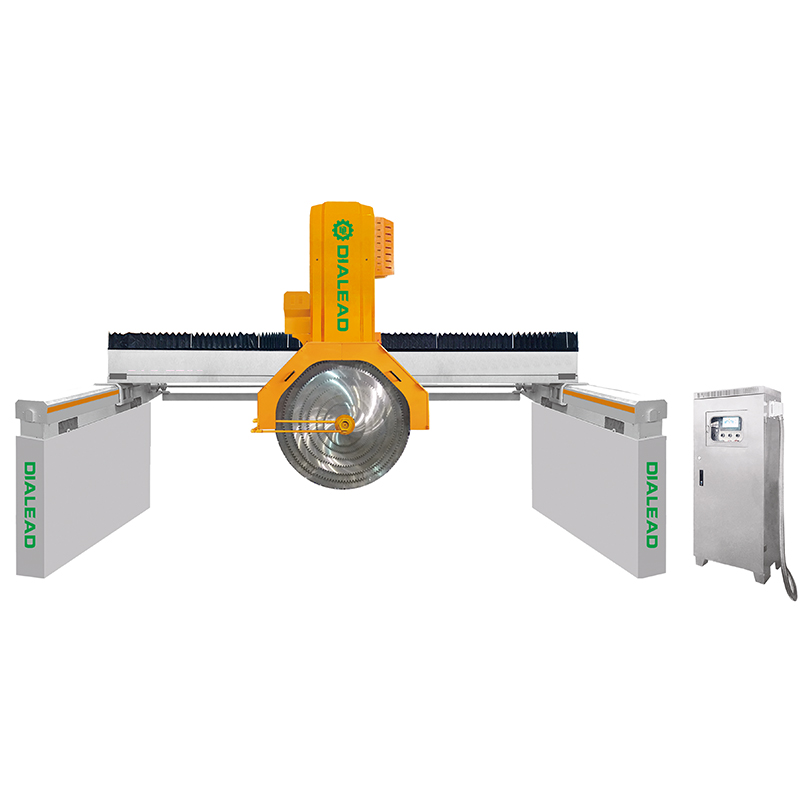

Мостовой станок для резки блоков с несколькими лезвиями

Мостовой станок для резки блоков с несколькими лезвиями

Связанный поиск

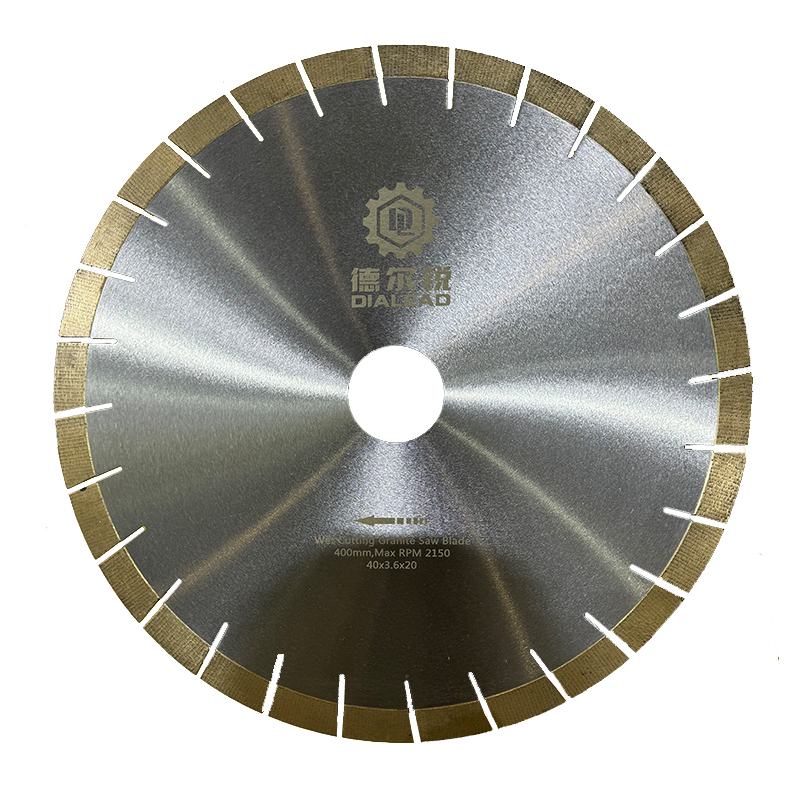

Связанный поиск- купить алмазные сегменты

- Лучшие страны-покупатели алмазного каната цена в Китае

- OEM гранит диск пила сегмент

- Лучшие покупатели станков для полировки коленного бруса из Китая

- магнезит франкфурт абразив

- Оптовые алмазные инструменты официальный сайт

- алмазный канат для резки железобетона цена

- Основные покупатели абразивных материалов для полировки мрамора

- Лучшие покупатели алмазных канатов для гранита

- Лучшие покупатели черепашьих шлифовальных кругов из Китая