Ведущая страна по производству станков для полировки камня OEM Knee bar

Когда говорят о 'ведущей стране по производству станков для полировки камня OEM', многие сразу представляют Германию или Италию, но реальная картина в цехах выглядит иначе. За последнее десятилетие китайские производители вроде ООО Дельжуй серьезно пересмотрели подход к коленным направляющим (Knee bar) - это не просто железка, а узел, от которого зависит равномерность полировки мрамора при работе с плитами 3200х1800.

Эволюция OEM-производства в камнеобработке

Наша первая OEM-поставка для турецкого завода в 2018 году провалилась именно из-за недооценки коленных штанг. Инженеры думали, что достаточно взять типовой чертеж, но на практике при полировке гранита G654 проявился люфт в 0.3 мм после 200 часов работы. Пришлось полностью переделывать систему фиксации, добавляя гидравлический демпфер - сейчас этот решение используется в станках для полировки камня OEM для испанского рынка.

В цехах ООО Цюаньчжоу Дельжуй Каменные Инструменты я видел, как тестируют новые композитные материалы для направляющих. Замеряли не просто твердость по Роквеллу, а коэффициент температурного расширения при непрерывной работе шпинделей 15 кВт. Именно такие детали отличают настоящего производителя от сборщика.

Кстати, на https://www.chinastonemachine.ru выложены реальные графики износа узлов - редкая открытость для китайских производителей. В 2022 году их инженеры добавили систему мониторинга вибрации в реальном времени для knee bar, что снизило процент брака при полировке травертина на 17%.

Технологические нюансы полировальных комплексов

При обработке каменных слэбов часто упускают из виду температурный режим. Наш эксперимент с водяным охлаждением направляющих показал: при полировке кварцита перегрев на 45°C вызывает просадку точности на 2-3 микрона. Поэтому в новых моделях ставят датчики непосредственно в зоне контакта станков для полировки камня с заготовкой.

Особенность OEM-поставок - необходимость адаптации под локальные материалы. Для Бразилии, где преобладает гранит Giallo Veneziano, пришлось разрабатывать усиленные станины. Коленные направляющие здесь работают в режиме 20 циклов/мин против стандартных 12-15.

Заметил интересный парадокс: некоторые европейские производители заказывают у Дельжуй базовые модели, но затем дорабатывают систему ЧПУ самостоятельно. Видимо, признают качество механической части, особенно по узлам типа knee bar для полировки камня.

Практические кейсы и проблемы адаптации

В 2021 году при запуске линии для египетского завода столкнулись с абразивным износом направляющих из-за песка в воздухе. Стандартные пыльники выходили из строя за 3 месяца. Решение нашли в комбинации лабиринтных уплотнений и воздушной завесы - теперь это базовая опция для поставок в регионы с песчаными бурями.

При OEM-производстве всегда есть дилемма: унификация против кастомизации. Для производства станков полировки камня пришлось разработать модульную систему коленных штанг 5 типоразмеров, что покрывает 92% потребностей рынка без потери качества.

На сайте chinastonemachine.ru есть любопытные кейсы по работе с мрамором Carrara - там подробно разобраны настройки для материалов с разной твердостью. Это как раз тот практический опыт, который не найдешь в технической документации.

Тенденции в механических компонентах

Сейчас наблюдаем переход на цельнокатанные направляющие вместо сборных. В испытаниях Дельжуй такой подход увеличил ресурс на 30% при работе с гранитом Uba Tuba, где высокая неравномерность нагрузки.

Интересно, что в OEM knee bar начали применять сенсоры нагрузки не только для защиты, но и для анализа износа абразивных головок. Косвенные признаки - рост энергопотребления при постоянной подаче - помогают предсказать замену инструмента точнее, чем по таймеру.

Для крупных форматов типа 3200х2000 мм пришлось полностью пересмотреть конструкцию штанг - вместо двух опорных точек теперь используют распределенную систему из 4 гидравлических опор. Это снизило прогиб на 0.02 мм при полной нагрузке.

Экономика производства и логистики

Себестоимость коленных направляющих в OEM-поставках сильно зависит от логистики цепей поставок. Когда в 2020 году подорожала сталь 40Х, Дельжуй перешли на композитные материалы для средних серий - экономия составила 23% без потери прочности.

При расчете производства станков для полировки часто недооценивают стоимость калибровки. На крупных станках калибровка одной коленной штанги занимает до 16 часов с применением лазерных интерферометров - это добавляет 12-15% к конечной цене.

Заметил, что многие конкуренты экономят на системе смазки направляющих, что приводит к рекламациям через 6-8 месяцев. Дельжуй используют централизованную систему с датчиками контроля расхода - дороже на этапе производства, но снижает эксплуатационные расходы клиента.

Перспективы развития технологий

Сейчас тестируем систему предсказательного обслуживания для knee bar станков полировки на основе анализа вибросигнатур. Первые результаты на производстве в Шаньси показывают возможность прогнозировать износ за 200-300 часов до критических значений.

В новых разработках Дельжуй виднеется тенденция к интеграции пьезоэлектрических приводов в систему позиционирования. Это может увеличить точность до 1 микрона, но пока дорого для серийных OEM-решений.

Интересно, что европейские партнеры начали запрашивать возможность удаленной диагностики коленных направляющих - видимо, оценили надежность механической части и хотят максимизировать время безотказной работы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

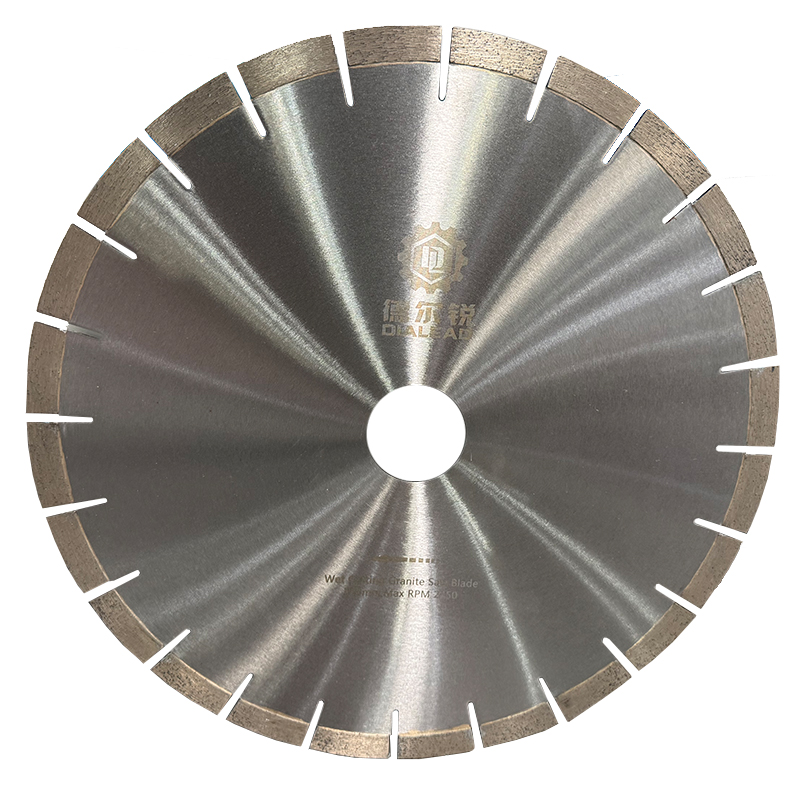

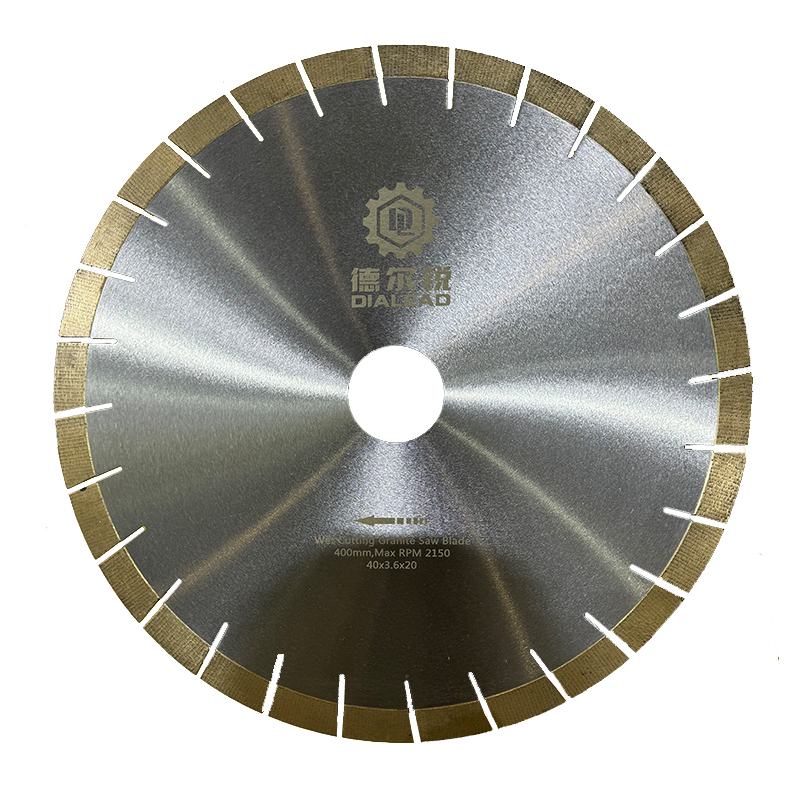

Алмазный отрезной диск с сегментом ARIX для твердого граната, габбро, диабаза

Алмазный отрезной диск с сегментом ARIX для твердого граната, габбро, диабаза -

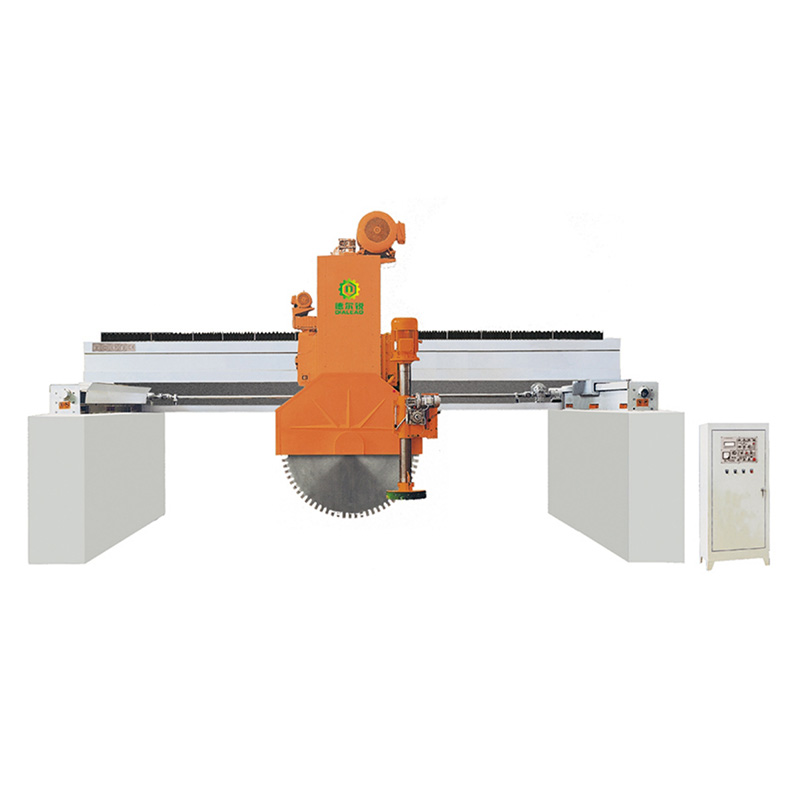

600 ММ 5-ОСЕВОЙ СТАНОК ДЛЯ РЕЗКИ МОСТОВ С ЧПУ

600 ММ 5-ОСЕВОЙ СТАНОК ДЛЯ РЕЗКИ МОСТОВ С ЧПУ -

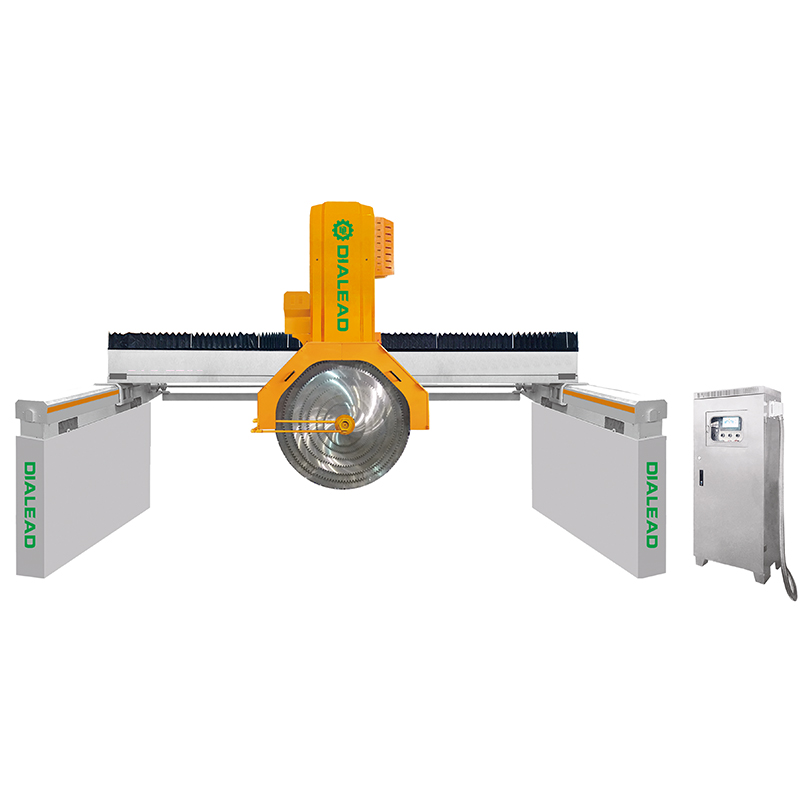

Мостовой станок для резки блоков с несколькими лезвиями

Мостовой станок для резки блоков с несколькими лезвиями -

3 Осевой одностоечный фрезерный станок с ЧПУ

3 Осевой одностоечный фрезерный станок с ЧПУ -

4-осевой вертикальный фрезерный станок с ЧПУ

4-осевой вертикальный фрезерный станок с ЧПУ -

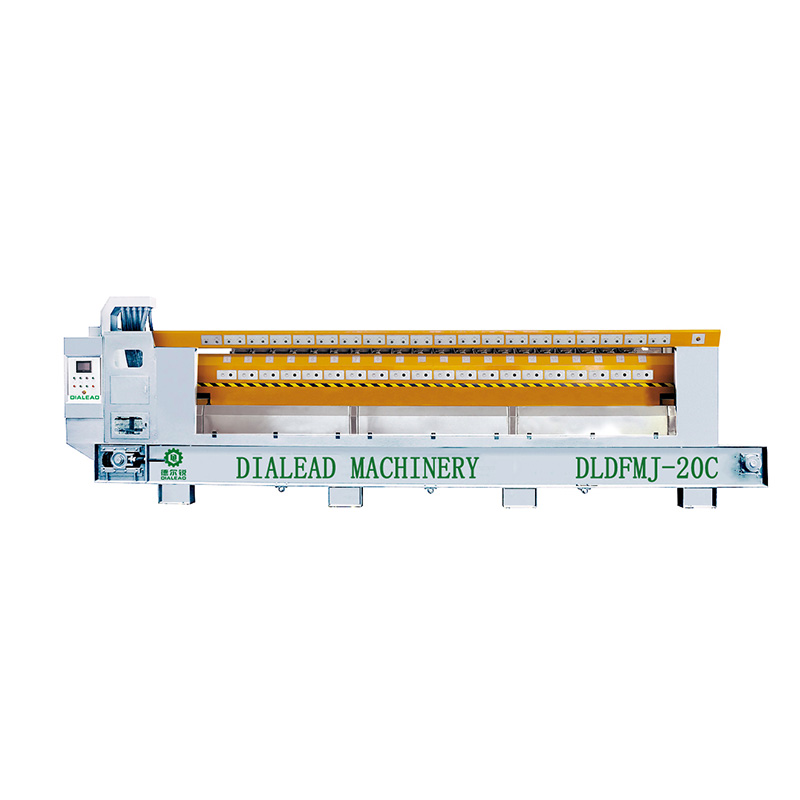

Автоматический полировальный станок для мрамора и терразо интегрированного типа с одной головкой

Автоматический полировальный станок для мрамора и терразо интегрированного типа с одной головкой -

4-осевой вращающийся станок для резьбы по камню с ЧПУ, гравировальный станок для колонн Dragon Column

4-осевой вращающийся станок для резьбы по камню с ЧПУ, гравировальный станок для колонн Dragon Column -

Автоматическая полировальная машина с одной головкой раздельного типа

Автоматическая полировальная машина с одной головкой раздельного типа -

Ручной камнерез

Ручной камнерез -

400 ММ ТИП 4 ОСИ CNC МОСТ РЕЗКИ МАШИНА

400 ММ ТИП 4 ОСИ CNC МОСТ РЕЗКИ МАШИНА -

5-осевой станок гидроабразивной резки. Станок гидроабразивной резки для резки камня, металла, стекла, пластика под углом.

5-осевой станок гидроабразивной резки. Станок гидроабразивной резки для резки камня, металла, стекла, пластика под углом. -

Станок для обработки каменных кромок портального типа

Станок для обработки каменных кромок портального типа

Связанный поиск

Связанный поиск- OEM гранит и мрамор резки машина

- Ведущие машины для камня цена

- Ведущие покупатели цен на гравировальные станки по камню

- Завод по производству шлифовальных кругов Turtle

- Оптовая машина для резки мостов

- Основные страны-покупатели фрезерных станков для камня

- Ведущий алмазный гибкий шлифовальный черепаха

- Ведущие покупатели полировальных станков для камня

- Оптовые проволочные пилы

- OEM гранит алмазный лезвие для резки