Ведущая страна по производству алмазных дисков OEM для резки камня

Когда говорят про ведущую страну по производству алмазных дисков OEM, многие сразу вспоминают Германию или Италию. Но за последнее десятилетие ситуация изменилась – сейчас до 60% сегмента занимают азиатские производители, причем Китай вышел в абсолютные лидеры по контрактному производству. Интересно, что даже европейские бренды все чаще переводят заказы на китайские заводы, оставляя себе только финальный контроль качества и маркетинг.

Почему именно Китай?

На нашем опыте работы с OEM для резки камня ключевым фактором стала не столько цена, сколько гибкость производственных линий. Китайские инженеры научились адаптировать параметры дисков под конкретные породы камня – от мягкого песчаника до гранита с кварцевыми включениями. Помню, как для испанского заказчика пришлось перебрать три варианта напыления, пока не подобрали оптимальное соотношение алмазной фракции и связующего состава.

Техническая база – отдельный разговор. На заводе в Цюаньчжоу я видел, как тестируют диски на искусственно состаренном граните. Это дорогое оборудование, но оно позволяет избежать брака при работе с мрамором, который ведет себя непредсказуемо при перепадах влажности. Кстати, именно такие нюансы часто упускают из виду при выборе контрактного производителя.

С производством алмазных дисков связан курьезный случай: один немецкий партнер сначала требовал точного копирования итальянской технологии, но после пробной партии сам попросил изменить угол резки – оказалось, для скандинавского гранита их параметры не подходили. Вот вам и европейские стандарты.

Ошибки при выборе OEM-партнера

Самое большое заблуждение – гнаться за максимальной твердостью сегментов. Для известняка или травертина это прямой путь к выкрашиванию кромки. Мы в OEM для резки камня всегда начинаем с геологии: если в мраморе есть прожилки кварца, нужен особый подход к охлаждению.

Еще одна проблема – экономия на тестовых образцах. Как-то раз турецкий заказчик сэкономил на пробной партии, а потом полгода разбирался с трещинами на граните. Пришлось полностью менять формулу металлической связки, хотя изначально можно было сделать 20 тестовых дисков и избежать убытков.

За 20 лет работы ООО Дельжуй Каменное Оборудование накопила уникальную базу данных по совместимости материалов. Например, для бразильского граната Giallo Veneziano мы разработали специальные прорези в корпусе диска – без этого он перегревался уже на третьем метре реза.

Технические нюансы, о которых не пишут в каталогах

Мало кто знает, что при производстве алмазных дисков критически важен способ охлаждения при пайке сегментов. Если перегреть – алмазные зерна теряют до 30% прочности. Мы на своем опыте убедились, что лучше использовать лазерный контроль температуры, хотя это удорожает процесс.

Интересный момент с балансировкой: для дисков диаметром от 600 мм недостаточно стандартной корректировки. При резке гранитных блоков вибрация может превысить допустимую даже при идеальной статической балансировке. Решили проблему, добавив динамическую балансировку на рабочих оборотах – сейчас это стало отраслевым стандартом для OEM для резки камня.

Особенности местного сырья – отдельная головная боль. Египетский известняк, например, содержит соли, которые разъедают никелевое покрытие. Пришлось разрабатывать специальное антикоррозийное покрытие, хотя для 90% других материалов оно не нужно.

Практические кейсы из работы с российским рынком

Для карьеров в Карелии пришлось полностью пересмотреть подход к производству алмазных дисков. Тамошний гранит имеет вкрапления амфиболов, которые работают как абразив. Стандартные диски изнашивались в 3 раза быстрее. Решение нашли в увеличении концентрации алмазов в краевой зоне – простое, но неочевидное изменение.

Уральский мрамор оказался капризнее итальянского. При резке образовывался мелкодисперсный порошок, который забивал сегменты. Добавили дополнительные рельефные канавки – проблема исчезла. Такие мелочи часто решают больше, чем дорогое оборудование.

Сайт https://www.chinastonemachine.ru стал для нас удобной платформой для обмена опытом с российскими партнерами. Через него мы получаем обратную связь по реальным условиям работы – например, про те же уральские мраморы.

Эволюция стандартов качества

Раньше при OEM для резки камня главным критерием была стойкость диска. Сейчас на первый план вышла стабильность характеристик в разных партиях. Клиенты готовы платить больше, но получать идентичный продукт каждый раз.

Любопытный тренд – возврат к индивидуальным решениям. После десятилетия унификации снова востребованы диски под конкретный карьер. В ООО Дельжуй Каменное Оборудование даже создали мобильную лабораторию для выезда на месторождения.

Последнее время все чаще требуют экологичные решения. Например, переход на водорастворимые охлаждающие жидкости повлиял на конструкцию дисков – пришлось менять форму сегментов для лучшего отвода шлама.

Что ждет отрасль в ближайшие годы

Думаю, ведущая страна по производству алмазных дисков сохранит позиции, но сместится в сторону премиального сегмента. Уже сейчас китайские заводы осваивают производство дисков для сложных композитных материалов.

Автоматизация – еще один вызов. Роботизированные линии требуют дисков со стабильными характеристиками в пределах 0,01 мм. Это на порядок выше текущих стандартов.

Лично я считаю, что будущее за гибридными решениями. Например, комбинированные диски для резки и шлифовки уже тестируются в ООО Цюаньчжоу Дельжуй Каменные Инструменты. Пока сыровато, но направление перспективное.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

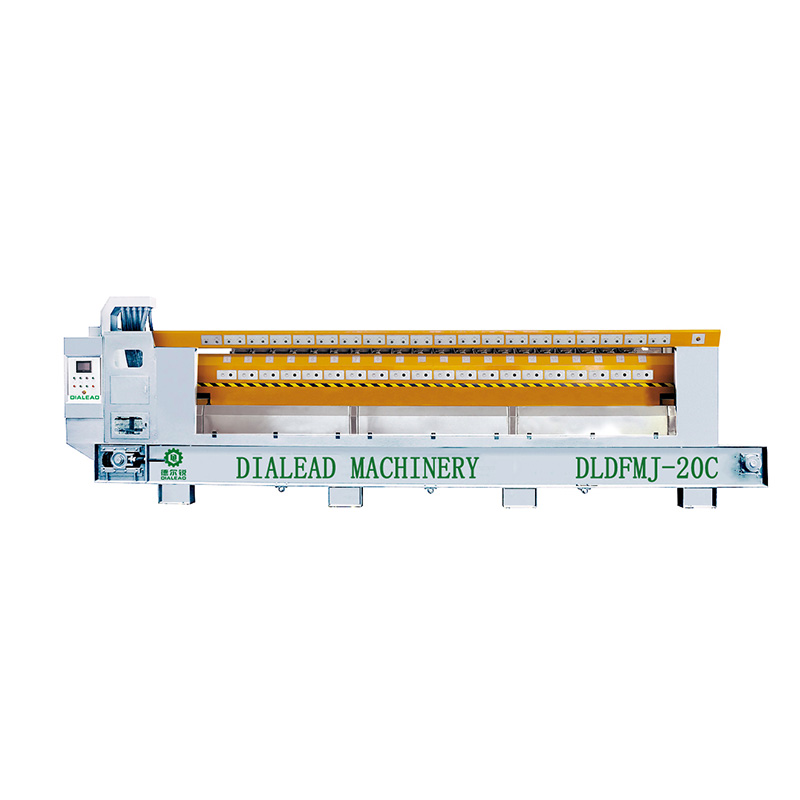

Ручной станок для резки кромок камня

Ручной станок для резки кромок камня -

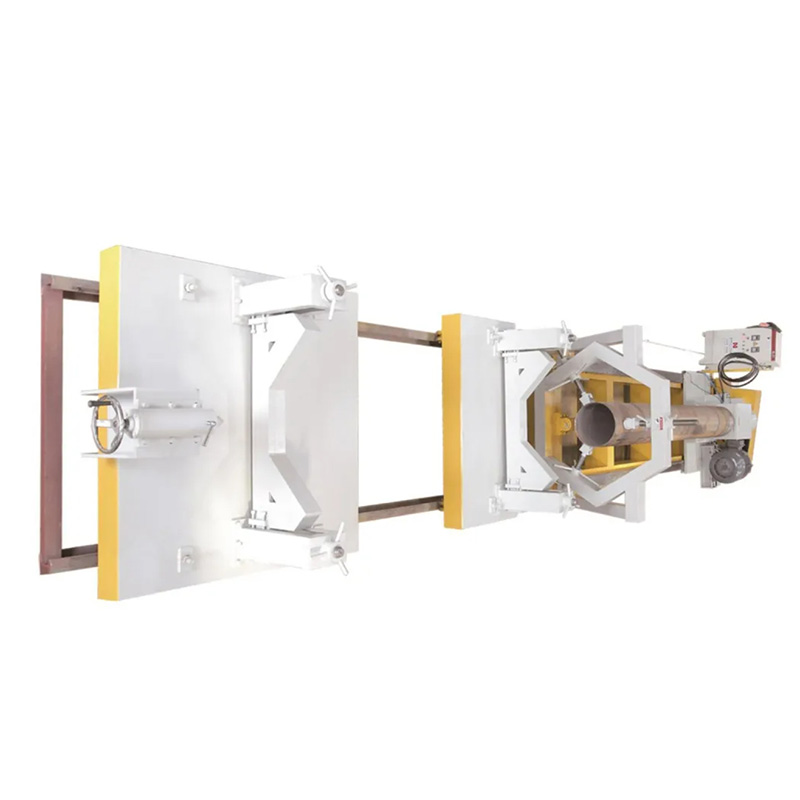

Автоматическая машина для вытягивания сердечника

Автоматическая машина для вытягивания сердечника -

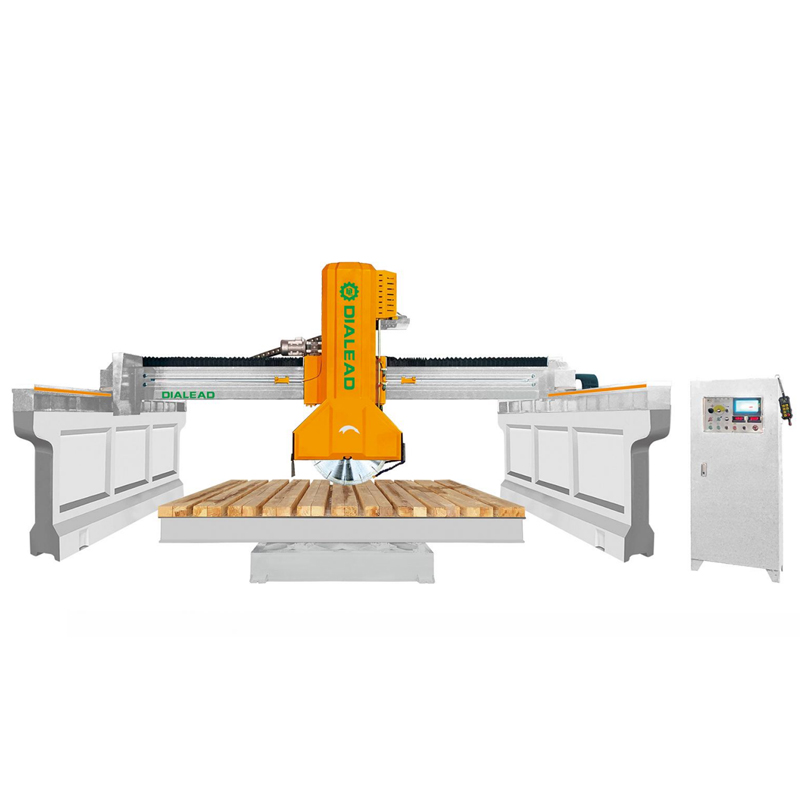

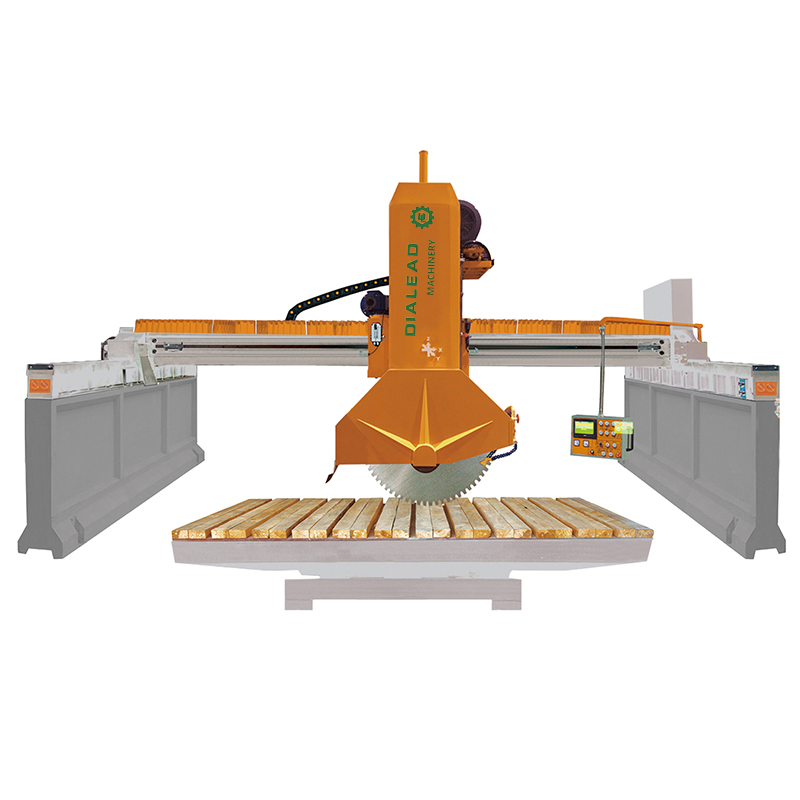

Средний мостовой отрезной станок

Средний мостовой отрезной станок -

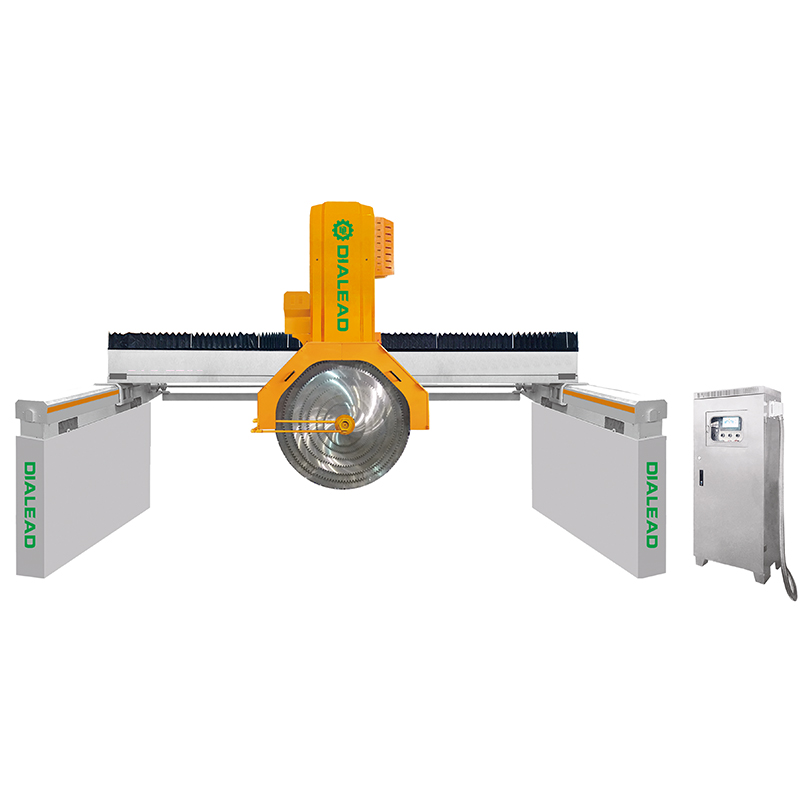

Инфракрасная машина для резки мостов

Инфракрасная машина для резки мостов -

400 ММ ТИП 4 ОСИ CNC МОСТ РЕЗКИ МАШИНА

400 ММ ТИП 4 ОСИ CNC МОСТ РЕЗКИ МАШИНА -

Ручной полировальный станок – вертикальный

Ручной полировальный станок – вертикальный -

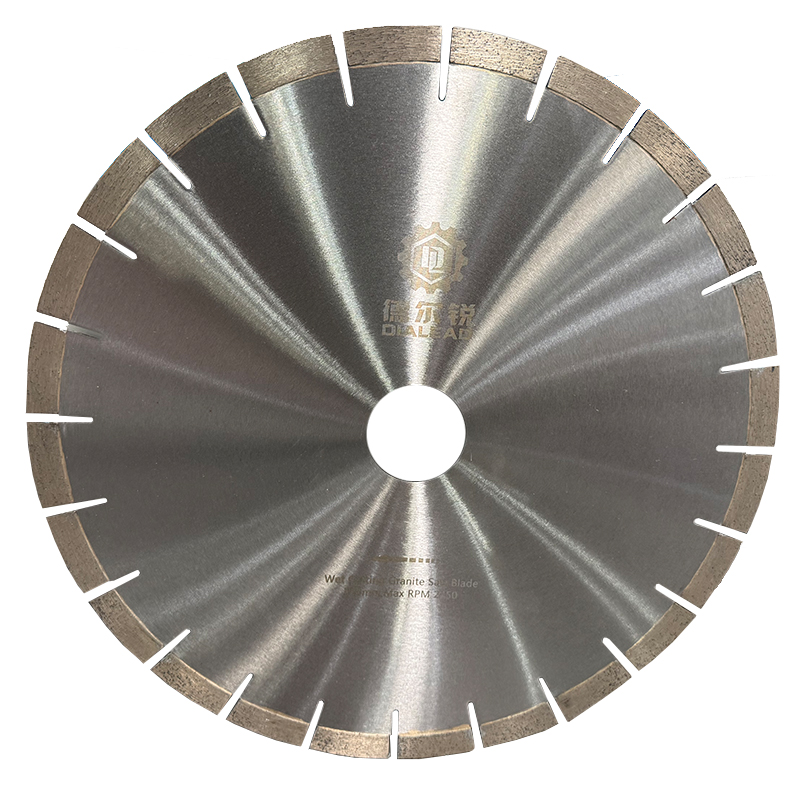

Алмазный отрезной диск с сегментом ARIX для твердого граната, габбро, диабаза

Алмазный отрезной диск с сегментом ARIX для твердого граната, габбро, диабаза -

450 ММ 5-ОСЕВОЙ СТАНОК ДЛЯ РЕЗКИ МОСТОВ С ЧПУ

450 ММ 5-ОСЕВОЙ СТАНОК ДЛЯ РЕЗКИ МОСТОВ С ЧПУ -

3-осевой центр обработки камня с ЧПУ для изготовления столешниц с ATC

3-осевой центр обработки камня с ЧПУ для изготовления столешниц с ATC -

4-осевой вращающийся станок для резьбы по камню с ЧПУ, гравировальный станок для колонн Dragon Column

4-осевой вращающийся станок для резьбы по камню с ЧПУ, гравировальный станок для колонн Dragon Column -

Двойные головы 6 оси CNC мост резки машина

Двойные головы 6 оси CNC мост резки машина -

Однодисковый станок для резки блоков среднего размера для каменных конструкций и строительных проектов

Однодисковый станок для резки блоков среднего размера для каменных конструкций и строительных проектов

Связанный поиск

Связанный поиск- гравировальный станок для гранита в Китае

- Ведущие покупатели алмазных дисков для резки камня

- станок для полировки гранита купить

- Алмазный шнур для бетона оптом

- Купить шлифовальные инструменты из Китая

- Ведущие страны-покупатели автоматических полировальных станков из Китая

- Гранитные алмазные ломтики из Китая

- Завод проволочных пил

- Основные страны-покупатели алмазных канатов для резки камня

- Черепаха шлифовальные круги из Китая