Ведущая страна покупателей OEM гранитных машин

Когда говорят про OEM-производство гранитного оборудования, многие сразу думают о Германии или Италии. Но реальность сложнее — основной объём заказов идёт из стран, где развита добыча камня, но нет собственного машиностроения. Индия, Бразилия, Турция — вот кто реально диктует тенденции.

Почему OEM, а не готовые решения

Мы в ООО Цюаньчжоу Дельжуй Каменные Инструменты с 2002 года наблюдаем, как меняется спрос. Раньше покупали готовые станки, сейчас 60% клиентов хотят кастомизацию. Например, индийские производители просят адаптировать шпиндели под местный гранит — он твёрже, и стандартные двигатели перегреваются.

Ошибка многих поставщиков — пытаться продать ?универсальное? решение. На деле, тот же мостовой станок для Бразилии должен иметь защиту от влажности, а для Ближнего Востока — систему охлаждения, работающую при +50°C. Мы на сайте chinastonemachine.ru вынесли эти нюансы в раздел ?адаптации?, но клиенты всё равно сначала не доверяют — приходится показывать испытания.

Был случай: поставили в Анкару партию фрезеровочных машин без учёта вибрации от местного фундамента. Через месяц вернулись с жалобами на люфт. Пришлось переделывать крепления — теперь всегда спрашиваем про тип основания цеха.

Кто главные заказчики и что им нужно

Турция — лидер по запросам на многодисковые плиткорезы. Но их инженеры часто требуют замены электроники на европейскую, хотя наша панель управления надёжнее. Приходится идти на уступки, но оставлять наш блок ЧПУ — иначе гарантия сгорает.

Индийские компании, например из Раджастхана, берут оборудование для обработки слэбов. Но вечно экономят на системах пылеудаления. Потом звонят: ?подшипники заклинило?. Пришлось разработать бюджетный циклон с трёхступенчатой фильтрацией — сейчас это хит продаж.

Арабы — отдельная история. Им важнее внешний вид станка, чем КПД. Хромированные ручки, подсветка панели... Один шейх заказал розовые направляющие для дочери, которая управляет фабрикой. Сделали, но предупредили, что краска держится год. Не сработало — через полгоду потребовали замену.

Технические подводные камни OEM

Главная проблема — логистика подшипников. Для гранитных станков нужны прецизионные серии, но китайские аналоги не всегда выдерживают нагрузки. Приходится закупать в Японии, но это удорожает конструкцию на 15%. Клиенты ругаются, пока не увидят разницу в ресурсе.

Ещё момент — системы охлаждения. В Вьетнаме, например, вода жёсткая, быстро забивает трубки. Ставим дополнительные фильтры, но это +200$ к стоимости. Многие отказываются, потом платят за ремонт втридорога.

С программным обеспечением вообще отдельная история. Наши инженеры специально ездили в Каррару изучать, как работают итальянские операторы. Оказалось, они используют 3 клика там, где мы делаем 5. Переписали интерфейс — снизили нагрузку на оператора на 20%.

Кейсы провалов и успехов

В 2019 пробовали делать станки с двойным порталом для Египта. Конструкция получилась громоздкой, а местные цеха низкие — пришлось урезать высоту. В итоге потеряли 8% производительности. Теперь всегда запрашиваем габариты помещения.

Зато в ОАЭ удачно внедрили систему автоподачи слэбов. Там workers часто травмировали руки — поставили роботизированные захваты. Сначала боялись, что не справятся с весом, но тестовые 3 месяца показали надёжность. Теперь этот модуль заказывают даже конкуренты.

Самым неожиданным успехом стала поставка в Грецию — они взяли 5 мостовых пил с водяным охлаждением. Оказалось, наш насос лучше справляется с мраморной пылью, чем итальянские аналоги. Теперь их инженеры присылают предложения по доработке систем фильтрации.

Что изменилось после пандемии

До 2020 года 70% клиентов приезжали лично тестировать оборудование. Сейчас довольствуются видеоотчётами. Мы наняли оператора, который снимает процесс резки в 4K с комментариями технолога — это снизило количество спорных ситуаций на 40%.

Цепочки поставок удлинились. Раньше подшипники везли 2 недели, сейчас 45 дней. Пришлось создать склад запчастей в Стамбуле — отсюда быстрее и в Европу, и в Африку.

Кризис заставил пересмотреть подход к гарантии. Раньше давали 2 года, но из-за скачков напряжения в некоторых странах двигатели выходили из строя раньше. Теперь делаем диагностику сети перед установкой и даём расширенную гарантию только при стабильных параметрах.

Перспективы рынка OEM

Сейчас вижу тренд на гибридные решения. Например, станки, которые могут резать и гранит, и керамогранит. Но это требует пересмотра системы подачи воды — для керамики нужен более тонкий напор.

Иран начинает активно закупать оборудование, несмотря на санкции. Приходится разрабатывать ?облегчённые? версии без ?умной? электроники. Удивительно, но их инженеры сами дорабатывают системы под местные условия — иногда присылают нам улучшения.

Вьетнам становится новым игроком — их гранит дешевле, но сложнее в обработке из-за вкраплений кварца. Пришлось усиливать режущие головки карбид-вольфрамовыми напайками. Это увеличило стоимость, но сохранило ресурс.

Выводы для производителей

OEM — это не про штамповку, а про гибкость. Если не готовы менять конструкцию под каждого клиента — лучше не браться. Мы в Дельжуй Каменные Инструменты за 20 лет поняли: успех зависит от готовности слушать даже абсурдные на первый взгляд требования.

Сайт chinastonemachine.ru теперь содержит не каталог, а конструктор решений. Клиенты выбирают параметры, а мы просчитываем стоимость и сроки. Это снизило количество нерелевантных запросов на 60%.

Главное — не гнаться за количеством. Лучше сделать 10 кастомизированных станков с полной поддержкой, чем 100 типовых, которые будут пылиться в цехах. Репутация в этом бизнесе важнее маржи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

5-ОСЕВОЙ ФРЕЗЕРНЫЙ СТАНОК С ЧПУ ДЛЯ КАМНЯ

5-ОСЕВОЙ ФРЕЗЕРНЫЙ СТАНОК С ЧПУ ДЛЯ КАМНЯ -

3-осевой центр обработки камня с ЧПУ для изготовления столешниц с ATC

3-осевой центр обработки камня с ЧПУ для изготовления столешниц с ATC -

Автоматическая полировальная машина с одной головкой раздельного типа

Автоматическая полировальная машина с одной головкой раздельного типа -

Автоматический полировальный станок с 6 головками

Автоматический полировальный станок с 6 головками -

Автоматический инфракрасный 3-осевой станок для резки каменных плит из мрамора, гранита, кварца

Автоматический инфракрасный 3-осевой станок для резки каменных плит из мрамора, гранита, кварца -

Станок для обработки каменных кромок портального типа

Станок для обработки каменных кромок портального типа -

Высокоточное оборудование для обработки камня: мрамора, гранита, кварца

Высокоточное оборудование для обработки камня: мрамора, гранита, кварца -

Ручной станок для резки кромок камня

Ручной станок для резки кромок камня -

Портальный тип автоматического полировального станка с ATC

Портальный тип автоматического полировального станка с ATC -

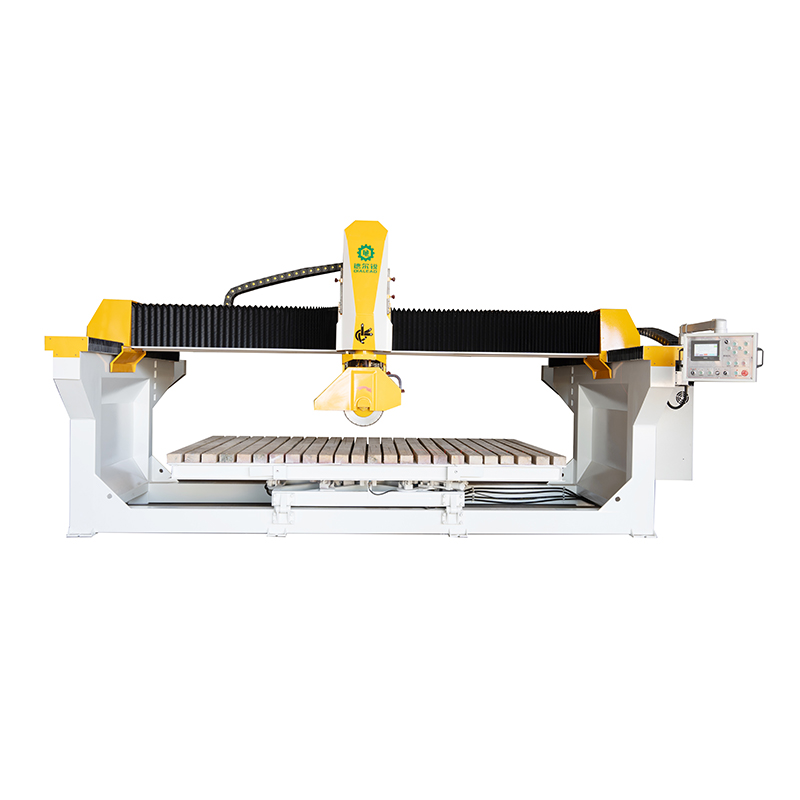

Инфракрасная машина для резки мостов

Инфракрасная машина для резки мостов -

5-осевой станок гидроабразивной резки. Станок гидроабразивной резки для резки камня, металла, стекла, пластика под углом.

5-осевой станок гидроабразивной резки. Станок гидроабразивной резки для резки камня, металла, стекла, пластика под углом. -

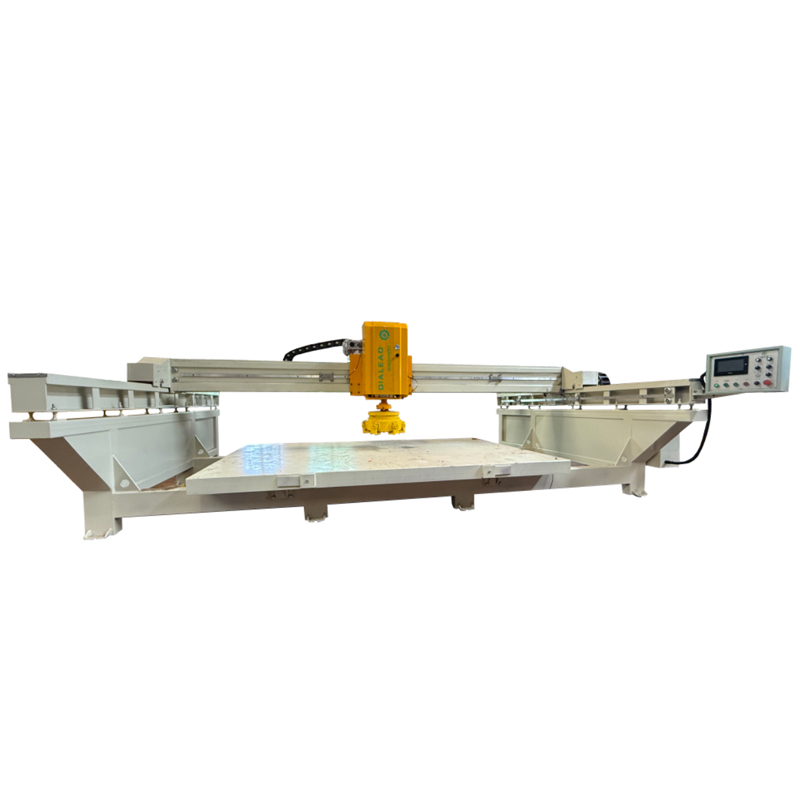

3-осевой интегрированный мосторезный станок легкого типа

3-осевой интегрированный мосторезный станок легкого типа

Связанный поиск

Связанный поиск- Ведущие станки для обработки мрамора и гранита

- Китайские станки для обработки камня

- Завод по производству фрезерных станков для камня

- алмазный инструмент оптом

- Гранитные сегменты оптом 3000 мм

- станок для природный камней

- Ведущие покупатели станков для полировки гранита из Китая

- Ведущая страна по закупке станков для резки натурального камня

- OEM гранит режущие лезвия

- Ведущие алмазные дисковые пилы для гранита