Ведущая страна для OEM гранита алмазные режущие лезвия

Когда говорят про OEM гранита алмазные режущие лезвия, многие сразу думают про Германию или Италию, но на самом деле ситуация уже лет пять как поменялась. Я сам лет десять в этом сегменте работаю, и могу сказать — сейчас реально интересные вещи происходят там, где раньше и не смотрели.

Почему именно гранит и почему OEM

С гранитом всегда была одна проблема — он нестабилен по структуре. То одно месторождение, то другое, и под каждый тип нужно подбирать свой сегмент, свой сплав. Многие производители пытаются делать универсальные лезвия, но на практике это почти всегда компромисс. Я сам через это проходил — когда закупали партию у одного европейского бренда, а она на уральском граните затупилась за два дня.

OEM в этом плане выгоднее, потому что можно под конкретный камень и конкретный станок заточить параметры. Но тут тоже есть нюанс — не каждый завод способен держать стабильное качество от партии к партии. Мы, например, с 2018 года работаем с ООО Цюаньчжоу Дельжуй Каменные Инструменты, и у них как раз сильная сторона — контроль на всех этапах. Не идеально, конечно, бывало, что геометрия сегментов плавала, но в целом по сравнению с другими — стабильнее.

Кстати, про их сайт — https://www.chinastonemachine.ru — я сначала скептически отнёсся, думал, очередной каталог без подробностей. Но там оказались довольно детальные технические спецификации, даже рекомендации по охлаждению для разных типов гранита. Это редкость, обычно такие вещи только по запросу дают.

Технологические тонкости, которые не пишут в каталогах

Вот, например, присадки в металле. Многие грешат тем, что экономят на кобальте, а потом лезвие ?ведёт? при резке. У Deljoy я заметил, что у них в сплаве стабильно хороший процент — это видно по тому, как сегмент изнашивается равномерно, без выкрашивания. Но и тут есть момент: для тёмных гранитов лучше подходит сплав с марганцем, а для светлых — классический вариант. Они это учитывают, но не всегда указывают явно в документации.

Ещё момент — балансировка. Казалось бы, банальность, но сколько раз видел, что лезвие с идеальными паспортными данными билось на высоких оборотах. Потом выяснялось, что станочник при установке не проверил посадку на фланец. Теперь мы всегда рекомендуем клиентам делать пробный рез на низких оборотах, даже если лезвие от проверенного поставщика.

И да, про охлаждение — это отдельная тема. С водой низкого качества (жёсткая, с примесями) даже хорошее лезвие живёт на 30% меньше. Мы как-то проводили сравнительные тесты на карьере в Карелии — разница между обычной водой и с добавкой антикоррозийной присадки оказалась существенной. ООО Дельжуй Каменное Оборудование как раз поставляет такие добавки, но их нужно заказывать отдельно, что не все понимают.

Практические кейсы и ошибки

Был у нас проект в 2021 году — поставка лезвий для резки габбро-диабаза. Материал абразивный, плюс заказчик экономил на охлаждении. В итоге первые партии вышли из строя раньше срока. Пришлось пересматривать конструкцию сегментов — увеличили высоту зубца, изменили шаг. После доработки ресурс вырос почти вдвое, но это потребовало трёх пробных партий и постоянных консультаций с технологами завода.

Кстати, про OEM гранита — многие забывают, что важна не только сталь, но и способ пайки. Холодная пайка против лазерной сказывается на работе при перепадах температур. У того же Deljoy изначально была классическая пайка, но после наших тестов они перешли на лазерную для серий с повышенной нагрузкой. Это как раз пример, когда долгосрочное сотрудничество даёт результат — они прислушались к полевым наблюдениям.

Ещё один момент — упаковка. Казалось бы, мелочь, но если лезвия транспортируют морем, без вакуумной упаковки появляется риск коррозии. Мы как-то получили партию с мелкими пятнами ржавчины по кромке — оказалось, перевозчик нарушил условия. Теперь всегда прописываем в контракте обязательную вакуумную упаковку и силикагель в каждом ящике.

Что влияет на долговечность лезвия

Скорость реза — это первое, что все контролируют. Но мало кто следит за равномерностью подачи. Если станок старый, с люфтами, даже самое качественное лезвие будет работать рывками — и это убивает его быстрее, чем неправильный камень. Мы обычно просим прислать видео рабочего процесса, если клиент жалуется на быстрый износ. В половине случаев проблема в механике, а не в лезвии.

Термообработка — вот где скрывается 80% качества. Перекалишь — металл становится хрупким, недокалишь — быстро стачивается. У Deljoy с этим строго, но и у них бывают партии с неидеальной закалкой, если печь не откалибрована вовремя. Мы раз в полгода выборочно отправляем лезвия в независимую лабораторию — так и себе спокойнее, и поставщик держится в тонусе.

И ещё про заточку — многие пытаются точить лезвия после того, как они уже сильно изношены. Это ошибка. Оптимально — когда остаток высоты сегмента не меньше 40%. Иначе основа перегревается, и лезвие уже не восстановить. Мы обычно ведём журнал износа для каждого клиента — так проще планировать замену и избегать простоев.

Перспективы рынка и что ждёт OEM-производство

Сейчас многие переходят на алмазные лезвия с напылением нанопокрытий — в теории это увеличивает ресурс. Но на практике пока сложно сказать — наши тесты показали прирост на 15–20%, но стоимость выше почти на 40%. Для массового гранита это пока невыгодно, а для элитных сортов — возможно.

Интересно, что ООО Цюаньчжоу Дельжуй Каменные Инструменты уже экспериментирует с гибридными сплавами, где часть кобальта заменена на вольфрам. Пока сыровато, но направление перспективное — особенно для гранитов с высоким содержанием кварца.

И ещё тренд — индивидуальные OEM-решения под автоматизированные линии. Тут важно не только лезвие, но и совместимость с системой ЧПУ. Мы как-то ставили эксперимент с адаптацией стандартных лезвий под роботизированную руку — пришлось менять конструкцию хвостовика. Результат оказался хорошим, но это потребовало тесного взаимодействия с инженерами завода-изготовителя.

В целом, если говорить про ведущую страну для OEM гранита алмазные режущие лезвия, то сейчас Китай даёт лучший баланс цены и качества. Но важно выбирать не по цене, а по готовности поставщика работать над улучшениями. Как показывает опыт ООО Дельжуй Каменное Оборудование — их 20 лет в отрасли и наличие полного цикла от разработки до сервиса как раз позволяют закрывать такие сложные задачи, где нужны не просто лезвия, а решение под конкретный технологический процесс.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

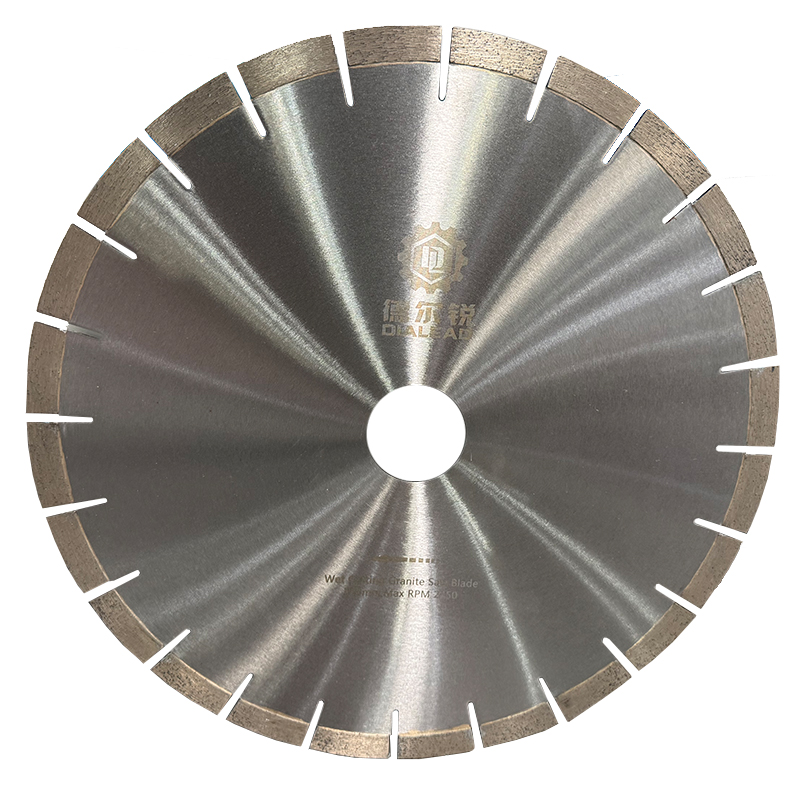

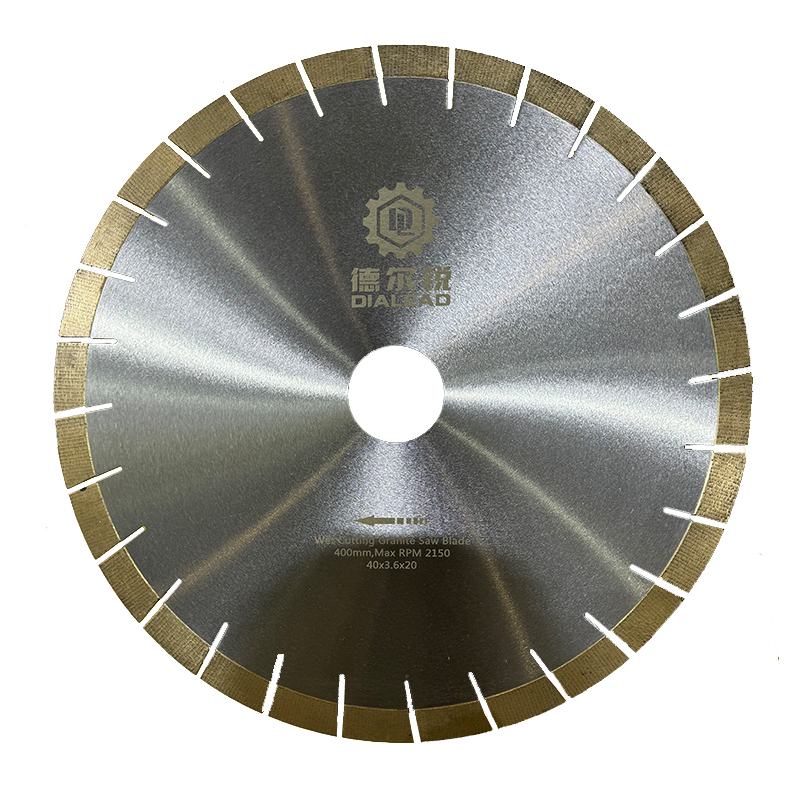

Алмазный отрезной диск с сегментом ARIX для твердого граната, габбро, диабаза

Алмазный отрезной диск с сегментом ARIX для твердого граната, габбро, диабаза -

Автоматическая машина поверхности Lichi

Автоматическая машина поверхности Lichi -

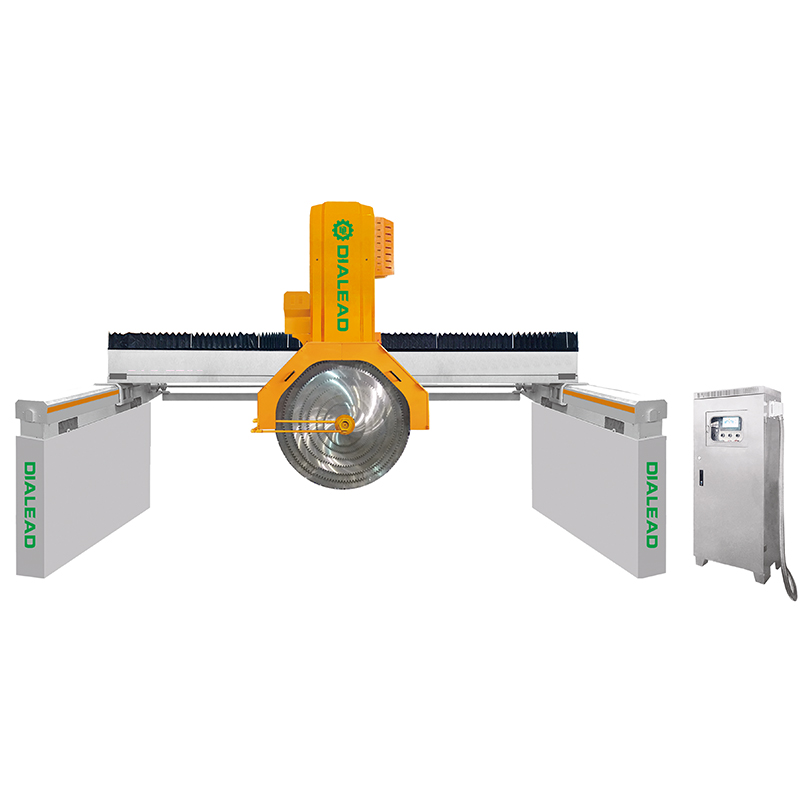

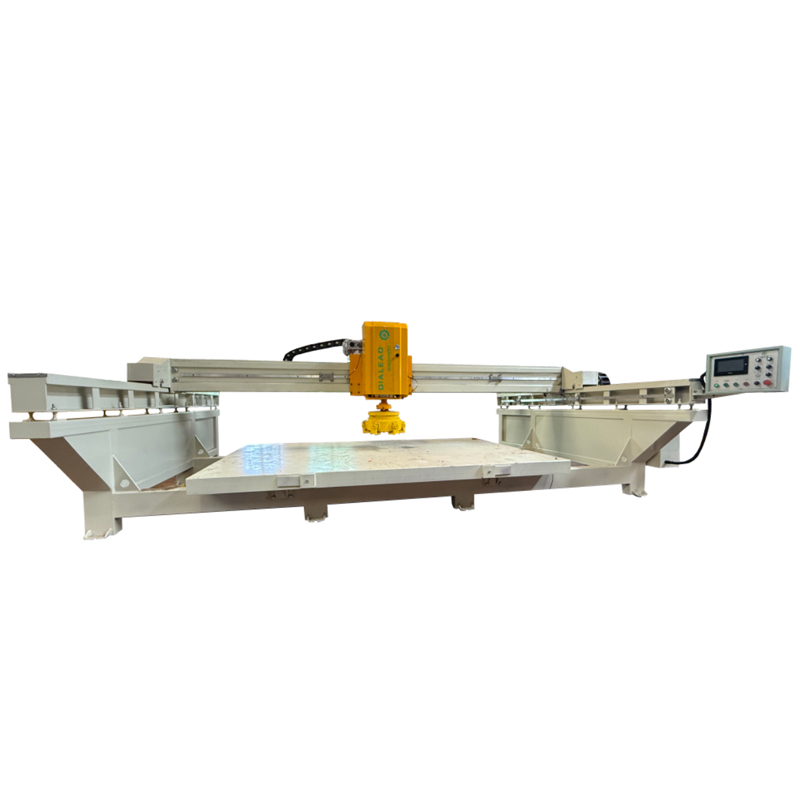

Инфракрасная машина для резки мостов

Инфракрасная машина для резки мостов -

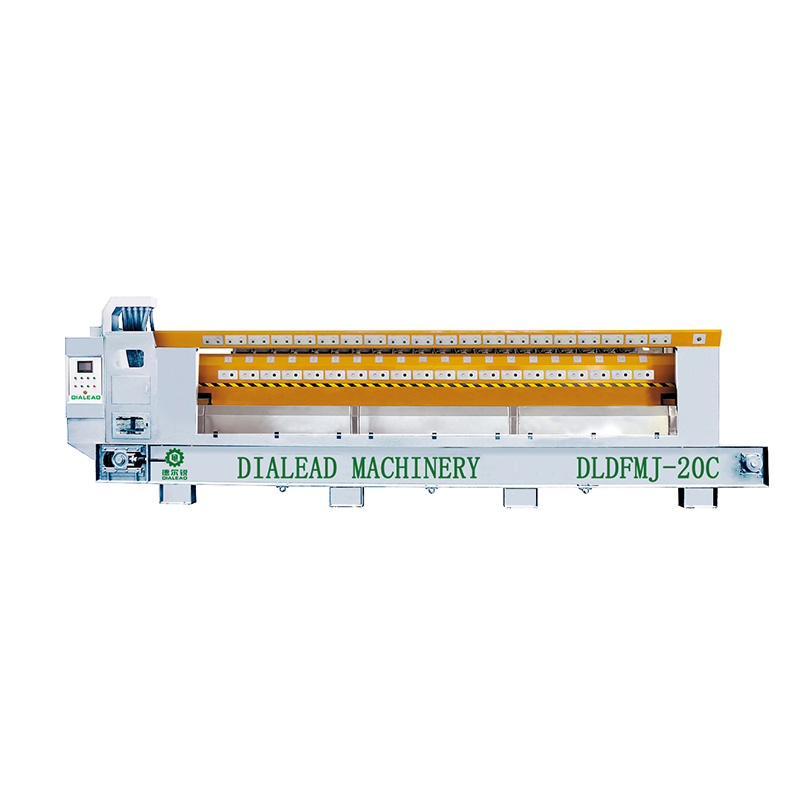

Многоголовочный станок для калибровки камней

Многоголовочный станок для калибровки камней -

Станок для распиловки проволоки с ЧПУ

Станок для распиловки проволоки с ЧПУ -

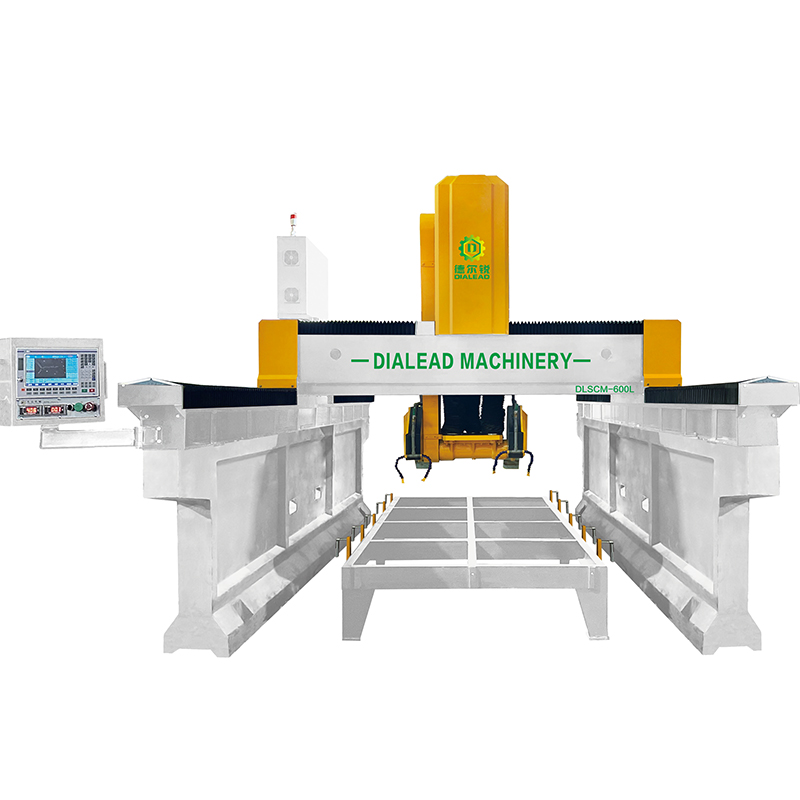

3-осевой интегрированный мосторезный станок тяжелого типа

3-осевой интегрированный мосторезный станок тяжелого типа -

3 Осевой двухголовочный фрезерный станок с ЧПУ

3 Осевой двухголовочный фрезерный станок с ЧПУ -

Автоматическая полировальная машина с одной головкой интегрированного типа

Автоматическая полировальная машина с одной головкой интегрированного типа -

Трёхкоординатный станок гидроабразивной резки камня, металла, стекла, пластика

Трёхкоординатный станок гидроабразивной резки камня, металла, стекла, пластика -

Портальный тип автоматического полировального станка с ATC

Портальный тип автоматического полировального станка с ATC -

Ручной камнерез

Ручной камнерез -

Алмазный отрезной диск с сегментом ARIX для твердого граната, габбро, диабаза

Алмазный отрезной диск с сегментом ARIX для твердого граната, габбро, диабаза

Связанный поиск

Связанный поиск- Оптовая машина для резки мостов

- колено рычажный полировальный станок по камню

- станок для распиловки камня

- Ведущий камень мост резки машина

- канат алмазный для гранита

- Топ стран-покупателей фрезерных станков по камню из Китая

- Китайский станок для резки натурального камня

- Оптовая продажа алмазных дисков для резки бетона

- Ведущие диски для резки гранита

- Лучшие покупатели алмазных канатов диаметром 8.8 мм