Ведущая страна для OEM алмазных режущих сегментов

Когда говорят про алмазные режущие сегменты, все сразу думают про Китай — но мало кто реально понимает, почему именно тут сосредоточилось 70% мирового OEM. Десять лет назад я сам думал, что главное — это цена, а оказалось, всё упирается в адаптацию состава связки под местный камень.

Почему Китай стал центром OEM

В 2018 мы запускали партию сегментов для испанского мрамора Crema Marfil — сначала сделали по стандартному рецепту, но на объекте появились сколы. Пришлось ночью звонить технологу с завода в Наньань, пересчитывать пропорции кобальта в связке. Именно такие моменты и показывают разницу между условным турецким и китайским производством: у нас есть лаборатории, которые могут за 12 часов пересобрать формулу.

Кстати, про OEM алмазных режущих сегментов — многие европейские бренды до сих пор скрывают, что их продукция делается на фабриках в Цюаньчжоу. Я лично видел, как немецкий инженер привозил свой 'секретный' чертёж, а наш мастер за пять минут нашёл в нём ошибку по углу атаки резцов. После этого немцы просто отдали нам весь техпроцесс.

Но не всё так гладко — в прошлом году провалился заказ для бразильского граната. Перестарались с концентрацией алмазов, не учли абразивность породы. Пришлось компенсировать убытки, зато теперь в ООО Цюаньчжоу Дельжуй Каменные Инструменты добавили в базу данных поправку на этот камень.

Технологические нюансы, о которых не пишут в каталогах

Вот смотрите — все производители хвастаются автоматической пайкой, но при резке гранита G654 решающим оказывается не оборудование, а способ охлаждения связки. Мы в Дельжуй три года назад перешли на ступенчатый отжиг, и сразу упал процент брака на 7%. Это не та цифра, которую будут афишировать, но для OEM-партии в 50 000 штук — существенно.

Ещё пример: для итальянских станков типа Breton нужно делать сегменты с отрицательным передним углом — но если просто скопировать геометрию, ресурс падает вдвое. Пришлось разрабатывать гибридную связку с добавлением вольфрама, которую теперь используют даже конкуренты. Кстати, детали по этой технологии можно найти на https://www.chinastonemachine.ru в разделе про калибровочные сегменты.

Самое сложное — баланс между твёрдостью связки и ударной вязкостью. Для российского рынка, например, приходится специально уменьшать количество олова в сплаве — их камень чаще содержит кварцевые включения. Такие тонкости не узнаешь без постоянной обратной связи с карьерами.

Ошибки при выборе OEM-поставщика

Часто клиенты требуют максимальную твёрдость по Шору — а потом удивляются, почему сегменты 'засаливаются' на песчанике. Я всегда советую тестовую партию отправлять на реальный объект, а не доверять лабораторным испытаниям. В 2021 был случай, когда австрийская компания сэкономила на тестах и потеряла 40% продукции при распиле травертина.

Ещё одна проблема — погоня за дешевизной. Некоторые заказчики специально занижают бюджет, а потом получают сегменты с китайским алмазом вместо европейского. Разницу видно только после 200 погонных метров реза — но к этому времени уже заключён контракт на год. Мы в Дельжуй всегда предупреждаем о таких рисках, даже если это грозит срывом сделки.

Кстати, про алмазные режущие сегменты OEM — есть миф, что все заводы используют одинаковое сырьё. На самом деле разница в алмазах MSD синтеза от Henan против уральских алмазов — до 15% в ресурсе. Но это видно только при распиле твёрдых пород типа габбро.

Практические кейсы из работы с европейскими клиентами

В 2022 переделывали сегменты для норвежского шифера — изначально не учли его слоистость. Пришлось разрабатывать асимметричную посадку алмазов, чтобы избежать выкрашивания. Теперь эта модификация стала стандартом для сланцевых пород.

Интересный опыт с греческим мрамором Thassos — клиент жаловался на низкую скорость реза. Оказалось, проблема не в сегментах, а в охлаждении. После рекомендации добавить ПАВ в воду производительность выросла на 22%. Такие нюансы обычно не прописывают в контрактах, но без них OEM-сотрудничество не работает.

Сейчас тестируем новую связку для керамогранита — кажется, переборщили с хромом, есть риск трещин при термоциклировании. На следующей неделе поеду на завод в Цюаньчжоу лично смотреть испытания. Вот за это и ценится ООО Дельжуй Каменное Оборудование — всегда готовы к итерациям, а не просто отгружают по ТЗ.

Перспективы развития OEM-направления

Сейчас всё больше клиентов хотят не просто сегменты, а комплексное решение — с подбором режимов реза, охлаждения, даже с обучением операторов. Мы в ответ создали мобильные лаборатории, которые выезжают на карьеры для замеров вибрации. Это дорого, но для постоянных партнёров окупается за два месяца.

Заметил тенденцию — европейцы стали чаще просить гибридные поставки: базовые сегменты из Китая, а финишные из Германии. Видимо, срабатывает стереотип о качестве. Хотя по факту наш ресурс на граните уже сравнялся с европейским, просто нужно правильно подбирать алмазную фракцию.

К 2025 планируем внедрить ИИ-подбор рецептур — уже собрали базу из 3000 образцов пород. Но пока живой опыт технолога незаменим — ни одна программа не предскажет поведение бразильского кварцита при перепаде влажности. Вот почему ведущая страна для OEM алмазных режущих сегментов останется Китаем ещё минимум десятилетие — здесь сохранили связку практики и технологий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

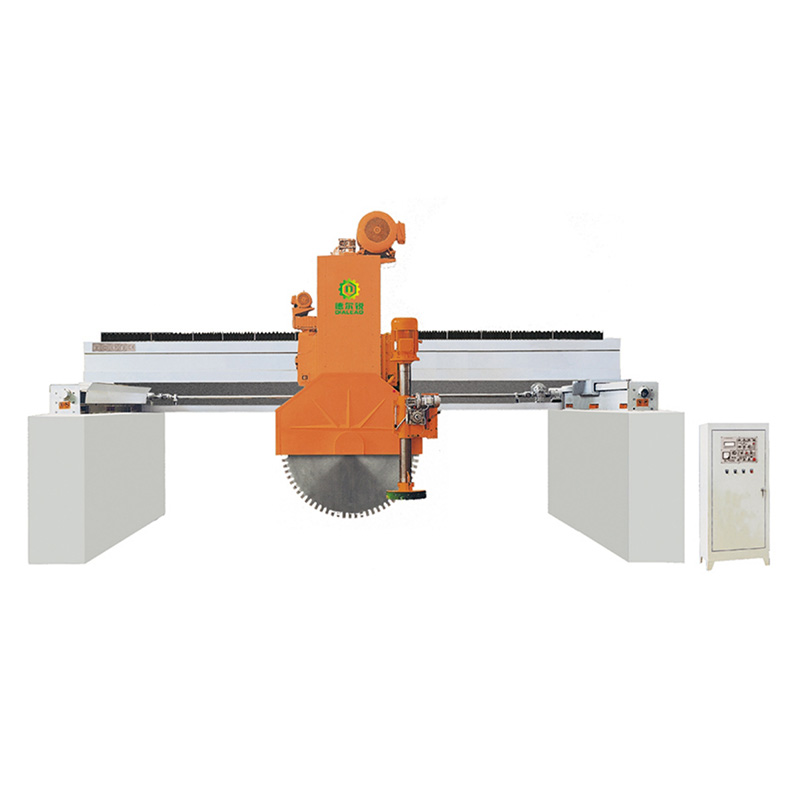

МАШИНА ДЛЯ РЕЗКИ БЛОКОВ В ДВУХ НАПРАВЛЕНИЯХ

МАШИНА ДЛЯ РЕЗКИ БЛОКОВ В ДВУХ НАПРАВЛЕНИЯХ -

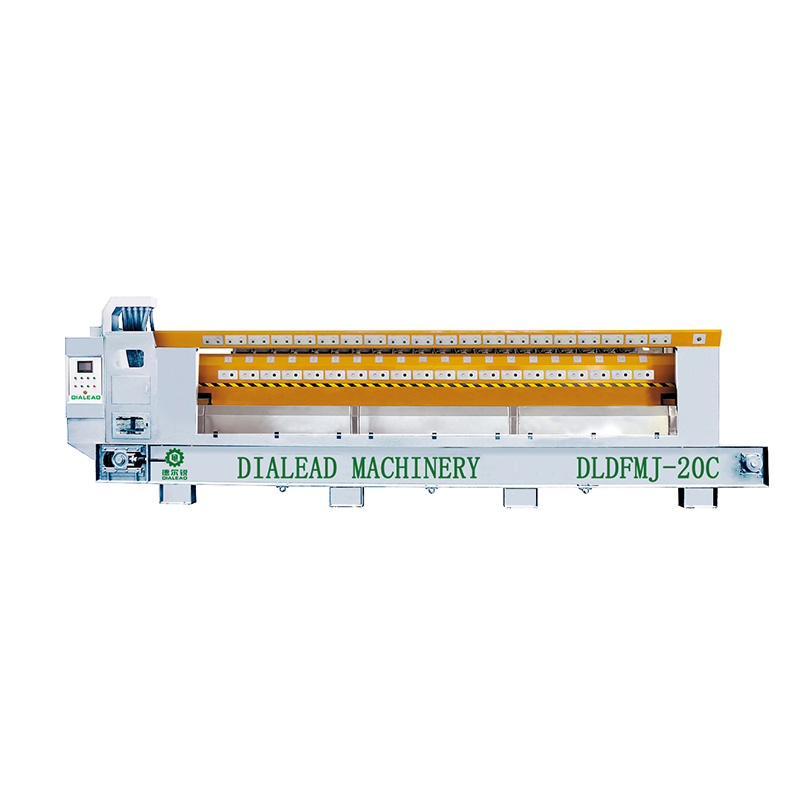

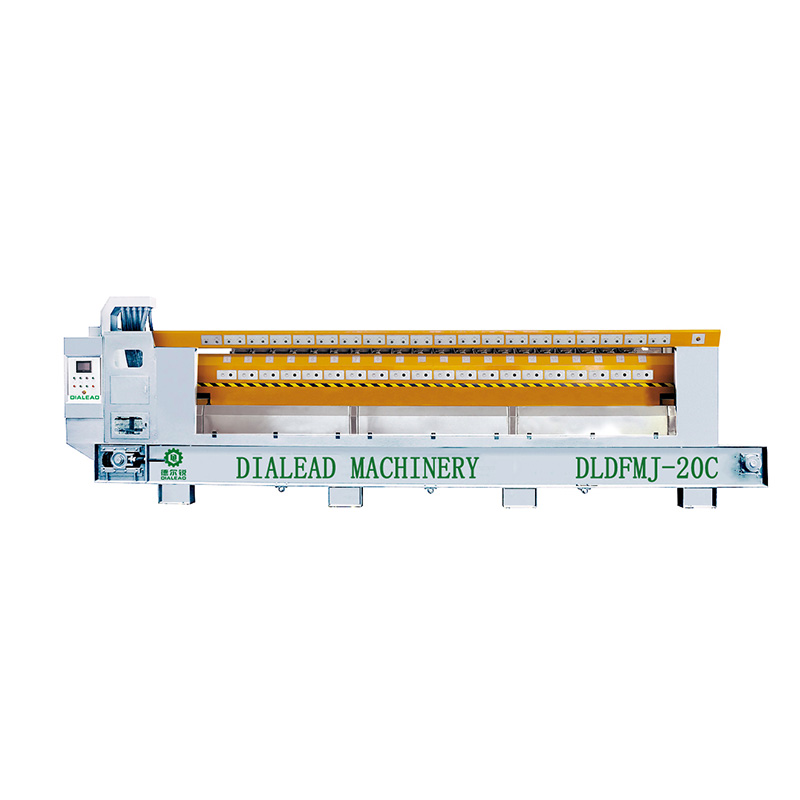

Автоматическая полировальная машина с одной головкой интегрированного типа

Автоматическая полировальная машина с одной головкой интегрированного типа -

Двухсторонний станок для резки блоков с 4 колоннами

Двухсторонний станок для резки блоков с 4 колоннами -

Портальный тип автоматического полировального станка с ATC

Портальный тип автоматического полировального станка с ATC -

Фрезерный станок с ЧПУ для больших колонн

Фрезерный станок с ЧПУ для больших колонн -

Проволочно-пильный станок с ЧПУ

Проволочно-пильный станок с ЧПУ -

Портальный тип 12 голов Автоматический полировальный станок

Портальный тип 12 голов Автоматический полировальный станок -

Однорычажный вертикальный сверлильный станок

Однорычажный вертикальный сверлильный станок -

Станок для распиловки проволоки с ЧПУ

Станок для распиловки проволоки с ЧПУ -

Автоматическая линия для производства каменных профилей

Автоматическая линия для производства каменных профилей -

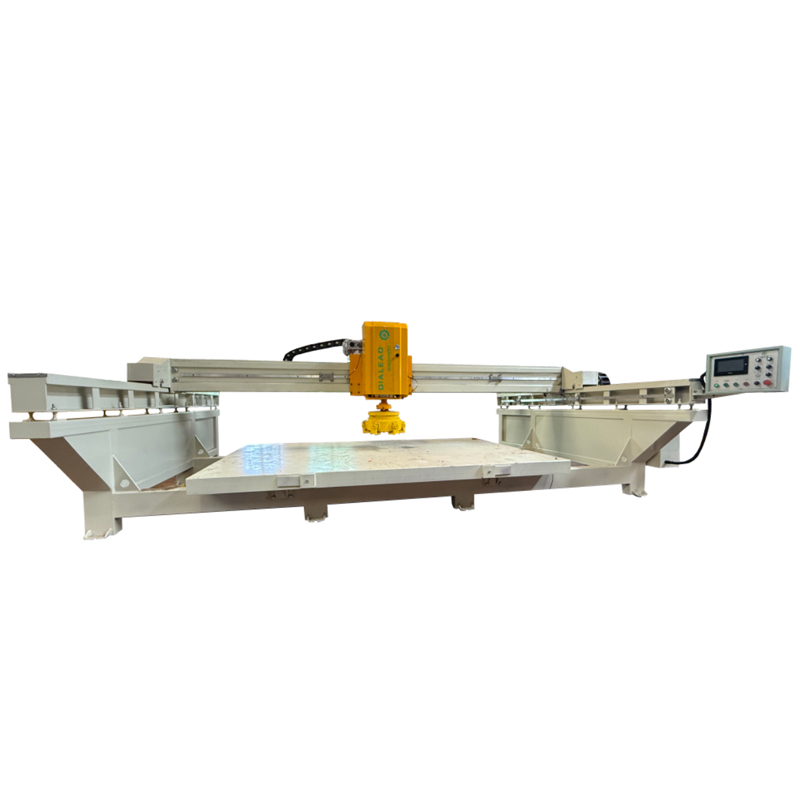

Мостовой тип автоматического полировального станка с ATC

Мостовой тип автоматического полировального станка с ATC -

Автоматическая линейная полировальная машина

Автоматическая линейная полировальная машина

Связанный поиск

Связанный поиск- OEM алмазный диск резки камня

- Лучшие покупатели алмазных дисков для резки камня из Китая

- Ведущие покупатели дисков для резки камня

- Закупка завода по производству станков для резки мрамора

- Лучшие покупатели алмазной проволоки из Китая

- Ведущие машины для памятников из камня

- черепашка гибкая алмазная

- диск для резки бетона цена

- Ведущие покупатели цены на диски для резки бетона в Китае

- Китай купить камень фрезерный станок