Ведущая страна для OEM Алмазные отрезные диски для плитки

Когда говорят про OEM алмазные диски для плитки, сразу вспоминаются стандартные заблуждения - многие до сих пор считают, что достаточно взять любой китайский контрактный завод и получится экономия. На деле за десять лет работы с резкой керамогранита я убедился: разница в качестве режущей кромки между случайным поставщиком и профильным производителем составляет от 40% ресурса. Особенно критично для мозаики и крупноформата 1200х2400.

Почему Китай стал центром OEM производства

Тут важно разделять 'китайскую сталь' и 'китайскую сборку'. На нашем опыте с заводом ООО Цюаньчжоу Дельжуй Каменные Инструменты - их технология вакуумной пайки алмазов даёт стабильное удержание зерна даже при резке морозостойкого керамогранита. Но так было не всегда: в 2018 мы пробовали работать с тремя другими фабриками, и все диски сыпались после 30 погонных метров.

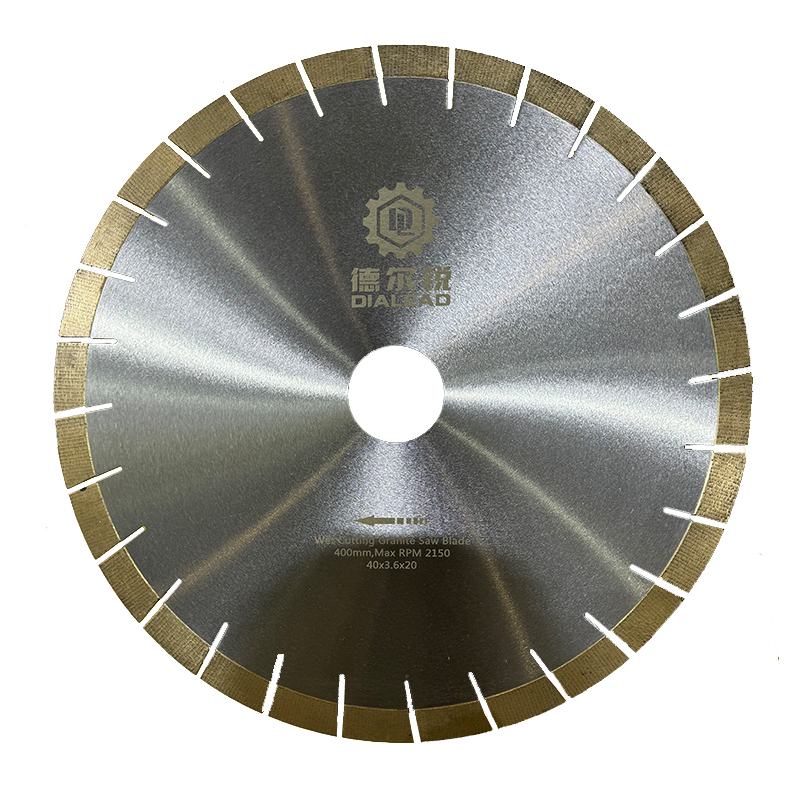

Секрет в деталях: например, при пайке используют серебряный припой марки L-Ag49P, а не стандартный медно-цинковый сплав. Это увеличивает стоимость на 15%, но предотвращает выкрашивание сегментов при резке 'в мокрую' - как раз наш основной сценарий работы с испанской плиткой.

Кстати про геометрию корпуса - многие недооценивают важность штампованного основания против фрезерованного. Для плитки 3-8 мм штамповка даёт лучшее демпфирование вибраций, хоть и выглядит проще. Мы через это прошли, когда в 2020 перешли с дисков 230мм на 300мм для формата 1600х3200 - только штампованные выдерживали боковые нагрузки.

Технологические нюансы алмазных сегментов

Состав алмазосодержащей смеси - вот где кроется 80% успеха. На chinastonemachine.ru в техкартах указывают не просто зернистость, а точное соотношение алмазов марки SMD+ к металлической связке. Для плитки с глазурью типа Gres Porcellanato мы используем формулу 30/40 US mesh при концентрации 25% - дорого, но край даёт чистый срез без сколов.

Заметил интересную зависимость: при работе с пористой керамикой лучше показывает себя мягкая связка (преимущественно кобальтовая), хотя классика требует твёрдых сплавов. Объясняю это тем, что при резке 'мокрым' способом мягкая связка равномернее выходит из работы, обнажая новые алмазные зёрна.

Кстати, про охлаждение - многие заказчики требуют делать большее количество щелей для отвода шлама, но на практике для плитки оптимально 12-14 прорезей. Больше - теряется жёсткость корпуса, начинается биение. Мы наступили на эти грабли с партией дисков 180мм, где было 24 щели - пришлось перемаркировать их для сухой резки.

Контроль качества на производстве

На том же ООО Дельжуй Каменное Оборудование внедрили систему выборочного контроля каждой 15-й партии на стенде с имитацией реальных нагрузок. Важный момент: тестируют не только на идеальных образцах, а специально подкладывают плитку с дефектами геометрии - так выявляют проблемы с балансировкой.

Запомнился случай 2022 года, когда мы получили партию с нестандартной толщиной сегментов - 3.2мм вместо заявленных 2.8. Сначала решили, что брак, но оказалось - производитель экспериментировал с усилением конструкции для ректифицированной плитки. В итоге оставили оба варианта, но для разных задач.

Балансировка - отдельная история. Европейские стандарты требуют точность до 0.5г, но для ручного инструмента достаточно 1.2-1.5г. Мы специально заказываем двойную балансировку - предварительную на голом корпусе и финальную с напайками. Да, дороже на 8%, зато вибрация на высоких оборотах практически нулевая.

Логистика и адаптация под рынок

При OEM поставках критично учитывать транспортные нагрузки - мы потеряли две паллеты дисков в 2021 из-за неправильной упаковки. Сейчас ООО Цюаньчжоу Дельжуй использует трёхслойную гофрокартонную тару с влагопоглотителями, особенно для морских перевозок.

Интересный момент с маркировкой: российский рынок требует дублирование информации кириллицей, но многие производители экономят на этом. Приходится самостоятельно клеить стикеры, хотя логичнее было бы сразу печатать мультиязычную упаковку - как раз обсуждаем это с их отделом продаж.

Температурные расширения - тема, которую часто упускают. Диски, собранные в тропическом климате Китая, могут вести себя иначе при -25°C в Сибири. Пришлось разрабатывать отдельные регламенты хранения на складах, особенно для дисков с фенольной основой.

Экономика производства vs качество

Себестоимость OEM диска состоит на 60% из материалов, и здесь многие пытаются сэкономить. Но замена синтетических алмазов на натуральные (да, такие ещё встречаются) снижает ресурс на 40-50%. Мы провели сравнительные тесты в 2023 - разница в стойкости между индийскими натуральными алмазами и китайскими синтетическими составила 57% в пользу последних.

Тенденция последних двух лет - упрощение конструкции сегментов. Вместо сложных многослойных напаек переходят на монолитные сегменты с градиентной концентрацией алмазов. Технологически сложнее, но даёт более предсказуемый износ - как раз то, что нужно для серийного производства.

Про оборудование: на chinastonemachine.ru упоминают 20-летний опыт, и это видно по парку станков. Старое советское оборудование для холодной прессовки до сих пор работает лучше некоторых новых линий по отзывам технологов. Но для серийного OEM нужны современные автоматизированные линии - тут они как раз обновили парк в 2020.

Перспективы развития технологии

Сейчас активно тестируем гибридные диски с добавлением наночастиц карбида вольфрама в связку. Предварительные результаты показывают увеличение стойкости на 18-22% для резки керамогранита с абразивным покрытием. Но стоимость такого диска выше на 35%, так что считаем экономическую целесообразность.

Интересное направление - 'умные' диски с цветовой индикацией износа. Пробовали с немецким производителем, но технология дорогая. Китайские коллеги из ООО Дельжуй Каменное Оборудование работают над более бюджетным вариантом с термохромным покрытием.

Вердикт по OEM: Китай действительно стал ведущим направлением, но выбирать нужно не по цене, а по технологической оснащённости завода. Наш опыт с Цюаньчжоу Дельжуй подтверждает - можно получить качество на уровне европейских брендов, если правильно вести техзадание и контроль производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

5-осевой станок гидроабразивной резки с ЧПУ. Станок для гидроабразивной резки камня, металла, стекла, пластика под углом 45 градусов.

5-осевой станок гидроабразивной резки с ЧПУ. Станок для гидроабразивной резки камня, металла, стекла, пластика под углом 45 градусов. -

Автоматический сверлильный станок мостового типа

Автоматический сверлильный станок мостового типа -

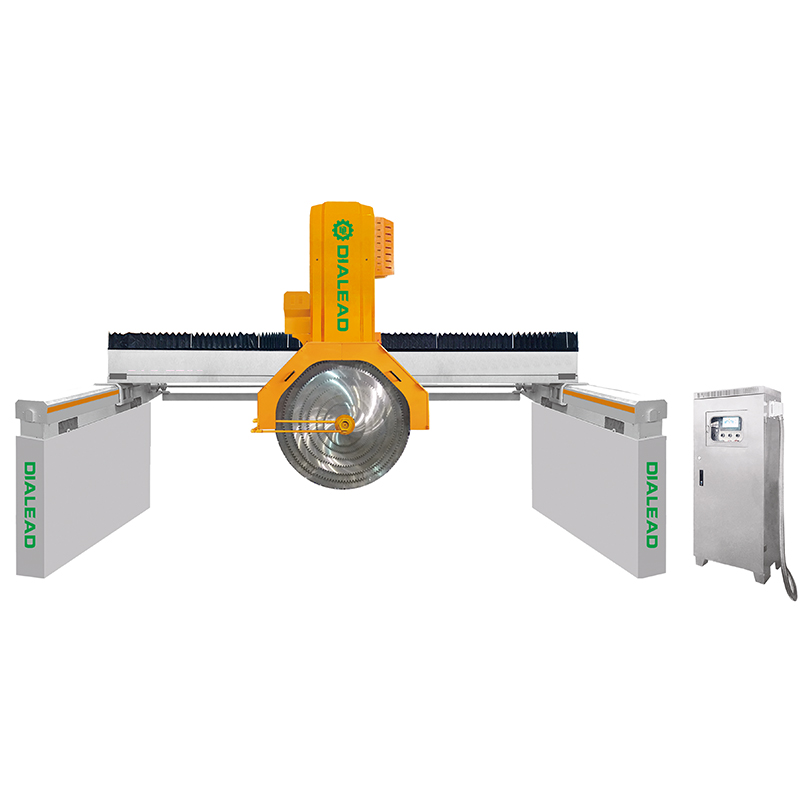

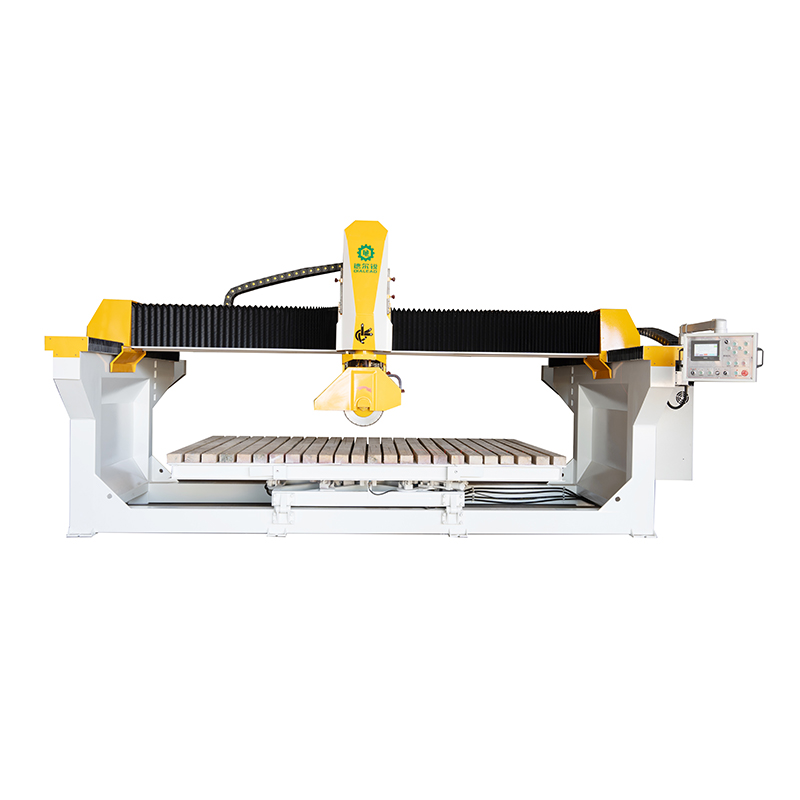

3-осевой интегрированный мосторезный станок тяжелого типа

3-осевой интегрированный мосторезный станок тяжелого типа -

Автоматическая машина поверхности Lichi

Автоматическая машина поверхности Lichi -

Автоматическая полировальная машина с одной головкой интегрированного типа

Автоматическая полировальная машина с одной головкой интегрированного типа -

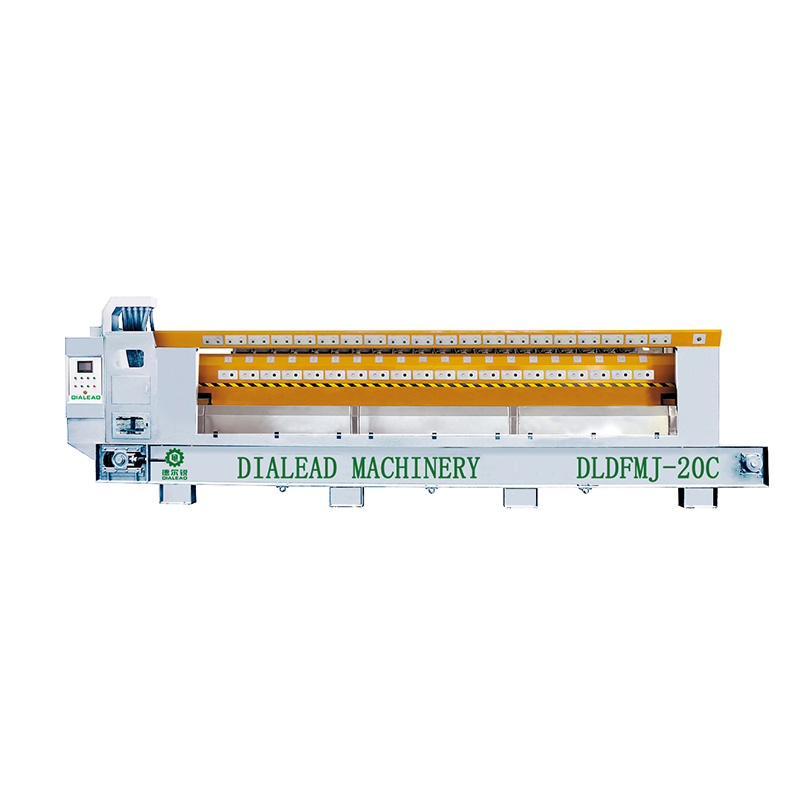

Многоголовочный станок для калибровки камней

Многоголовочный станок для калибровки камней -

Высокоточное оборудование для обработки камня: мрамора, гранита, кварца

Высокоточное оборудование для обработки камня: мрамора, гранита, кварца -

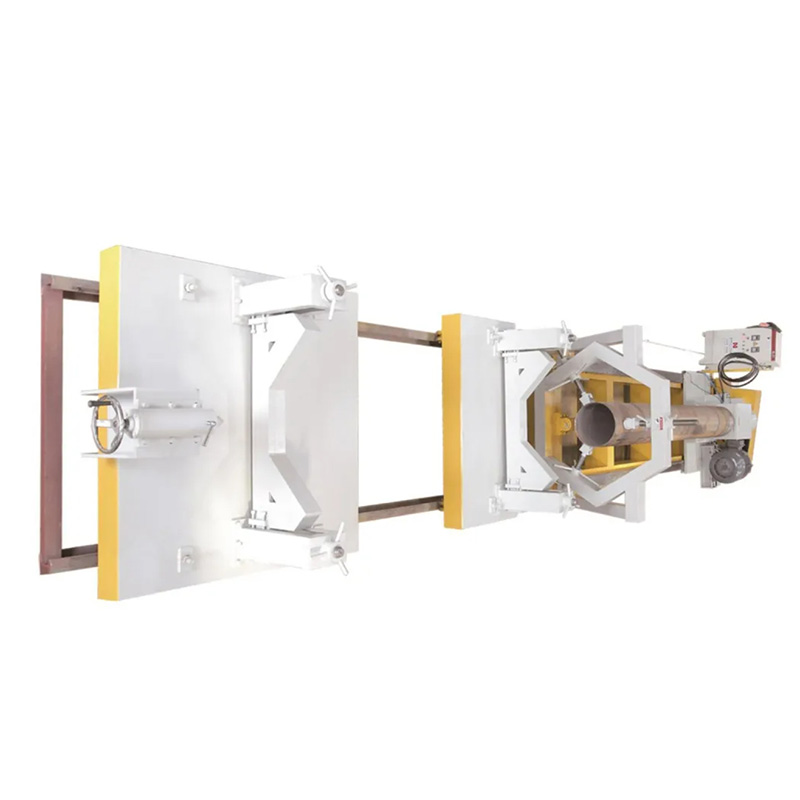

Автоматическая машина для вытягивания сердечника

Автоматическая машина для вытягивания сердечника -

Алмазный отрезной диск с сегментом ARIX для твердого граната, габбро, диабаза

Алмазный отрезной диск с сегментом ARIX для твердого граната, габбро, диабаза -

3-осевой центр обработки камня с ЧПУ для изготовления столешниц с ATC

3-осевой центр обработки камня с ЧПУ для изготовления столешниц с ATC -

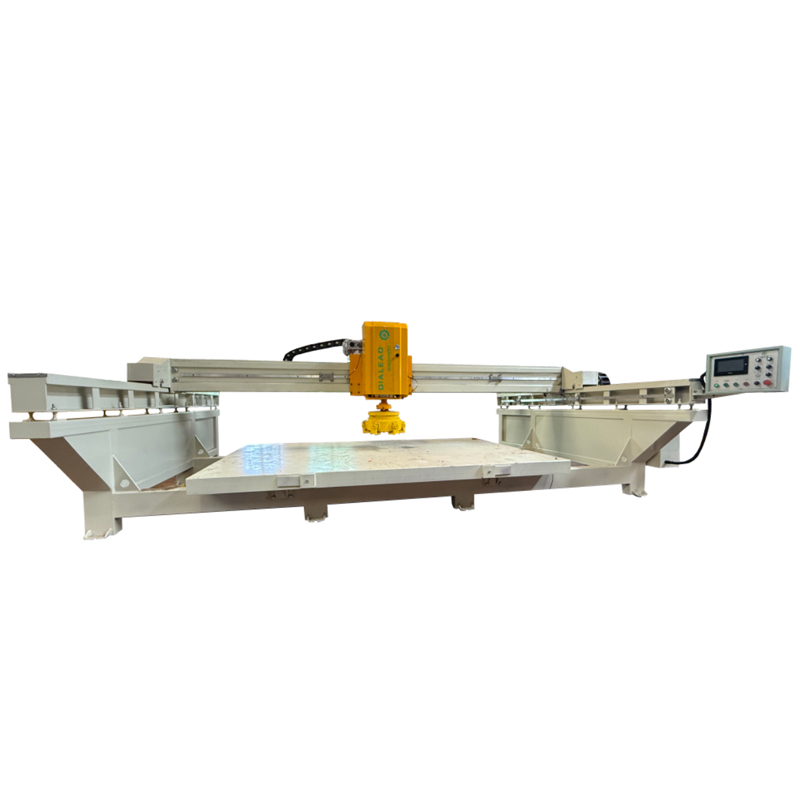

Автоматический инфракрасный 3-осевой станок для резки каменных плит из мрамора, гранита, кварца

Автоматический инфракрасный 3-осевой станок для резки каменных плит из мрамора, гранита, кварца -

Портальный тип автоматического полировального станка с ATC

Портальный тип автоматического полировального станка с ATC

Связанный поиск

Связанный поиск- OEM мрамор и гранит CNC машина

- Купить фрезерный станок для камня с ЧПУ из Китая

- Гранитные алмазные инструменты из Китая

- Ведущие мраморные машины

- шлифовальный станок по камню

- Алмазные сегменты OEM

- алмазный трос для резки камня

- Ведущие покупатели инструментов для обработки камня

- Лучшие покупатели сегментов для циркулярных пил из Китая

- Оптовая алмазные диски для резки камня